Робота з пластиком

(Практичний посібник для тюнерів)

Формування пластику.

Витяжка деталей з пластмас.

Питання по даному матеріалу можна обговорити на форумі.

Переважна більшість тонкостінних деталей для саморобних авіамоделей виготовляється методом формування з склотканини, або витяжкою з листових термопластичних пластмас. Останнім часом спектр доступних матеріалів для роботи над капотами, обтекателями коліс і подібними деталями змінився і набагато розширився. Одночасно з появою полістиролу і АВС-пластика багато з раніше популярних технологій стали відходити на другий план. Так, коло застосування композиційних матеріалів обмежився лише високонавантажених деталями (фюзеляжі кросових планерів і великих моделей літаків, корпуси вертольотів). У серійному виробництві наборах вся формована листова "дріб'язок" стала пластмасовою.

Із сучасних поширених термопластів найбільш міцний ABC-пластик, який зараз нескладно купити і в деяких модельних магазинах. У нього є одна важлива перевага, - він не розчиняється ацетоном. Але купити цей пластик навіть в Москві - справа непроста. Легше дістати листової полістирол товщиною 1-1,5 мм. Він, хоча і не так міцний, як АВС-пластик, в більшості випадків задовольняє всім вимогам моделістів. Відразу відзначимо, що наявний у продажу листової полістирол володіє набагато більшою в'язкістю і зниженою крихкістю в порівнянні зі звичними побутовими полістиролу, а також що він чудово клеїться Циакрін.

Зазвичай застосовується полістирол білого кольору. Для копій краще пошукати сріблястий. Пофарбовані деталі з пластика такого кольору приймають дуже реалістичний вигляд по мірі зносу покриття. Для виготовлення прозорих деталей все ж найкраще підходить оргскло товщиною 1-1,5 мм. Але тут можна згадати і про прозорому полістиролі, хоча його світлопроникність дещо гірше.

На фабриках і в більш-менш обладнаних майстернях для витяжки пластмас найчастіше використовується вакуумний метод. У нинішні часи все вакуумні насоси, які можна було приватизувати вже приватизували, а то, що можна купити, коштує дорого. Тому розглянемо саму що ні на є "домашню" технологію.

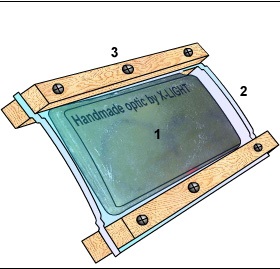

1. Пуансон (болванка).

2. Оргскло.

3. Фанерна рамка.

Як оснащення, в першу чергу, необхідна болванка (пуансон). Виготовляють її з липи, бальзи або щільного пінопласту. Бальзового болванку необхідно загрунтувати для зміцнення поверхні. Відповідний склад грунтовки можна приготувати, додавши в нітролак тальк (або дитячу присипку, яку купують в аптеці). При збільшенні вмісту тальку виходить шпаклівка, за допомогою якої легко виправити дефекти поверхні. Якщо використовується щільний пінопласт, необхідно покрити болванку паркетним лаком або епоксидною смолою, розведеної ацетоном.

Робочі поверхні болванки слід натерти стеарином (свічкою) або поліроллю, почекати близько години і злегка розтерти вовняною тканиною. При цьому штампуемость пластмаса буде легше ковзати по поверхні пуансона і одночасно зменшиться місцеве стоншення матеріалу.

Існує кілька способів витяжки, кожний з яких вимагає свого додаткового оснащення.

Перший спосіб. Застосовується для неглибокої витяжки невеликих деталей. (Тут і далі передбачається, що вироби мають тільки позитивну кривизну по всій поверхні). Лист термопластика з двох протилежних країв обжимається смужками фанери товщиною 4-10 мм із застосуванням гвинтів. Двома плоскогубцями лист утримується над електричною плиткою, розігрівається до пластичного стану, а потім їм вручну обтягається вся болванка або її частина. Замість плоскогубців можна використовувати струбцини, або ж в фанерних окантовках зробити спеціальні ручки, що дозволить докласти більше зусилля.

1. Пуансон (болванка).

2. Оргскло.

4. Плоска очко-матриця.

Бажано, щоб при роботі температура повітря в приміщенні була не нижче 20 ° С, - при більш низькій температурі пластмаса швидко остигає і втрачає пластичність. Якщо після зіткнення з болванкою матеріал встигає затвердіти ще до закінчення процесу витяжки, пуансон можна підігріти в духовці до 50-60 ° С (це не відноситься до пінопластових болванкам).

До недоліків методу відноситься те, що при нагріванні лист звужується посередині, а його краї підвертаються. Це змушує викроювати заготівлю з великими припусками.

Другий спосіб. З фанери товщиною 4-10 мм виготовляють рамку з таким розрахунком, щоб через неї проходив пуансон з зазором на сторону, рівним 1,2-1,5 товщини пластику. Робочі кромки рамки повинні бути закруглені і ретельно зашліфовані. До рамки прибивають бруски, які будуть служити її основою. Ширину заготовки з пластмаси беруть в три рази більше розміру отвору в матриці. Пластик нагрівають до повного розм'якшення (при цьому він іноді сильно вмощується), накладають на рамку, і руками або струбциною пуансон продавлюють в отвір матриці. Не відпускаючи пуансон, пластмасі дають охолонути, після чого знімають з болванки готову деталь. Загальна перевага даного способу - мінімальне потоншення матеріалу.

Іноді на виробі утворюються складки. Це залежить від форми деталі, а може бути викликано і надмірним зазором між матрицею і пуансоном, або недостатнім нагріванням пластмаси.

1. Пуансон.

2. Оргскло.

4. Фанерна рамка (очко-матриця).

Третій спосіб. В даному випадку виготовляються дві ідентичні рамки-матриці. Штампуемость матеріал затискається між ними, як при першому способі. Якщо нагрів матриць з пластиком проводитиметься в духовці, то рамки можуть бути абсолютно однаковими. Температуру слід підбирати досвідченим шляхом, починаючи з 70 ° С.

Іноді, особливо при невеликих розмірах деталі зручніше нагрівати пластик над електричною плиткою. Це дозволить спостерігати за зміною стану матеріалу. У такому випадку одна з рамок (калібруюча) повинна мати зазор 1,2-1,5 товщини матеріалу по контуру болванки, а друга - близько 7 мм (матрицю потрібно тримати над плиткою вниз рамкою з великим зазором). Коли пластик почне провисати, він готовий до витяжки. Сильне випаровування матеріалу з поверхні - ознака перегріву. При установці пуансона на столі обов'язково використовуються упори, що запобігають зайву глибину витяжки (інакше деталь може вийти занадто витонченою). Для зниження стоншення пластмаси затягування болтів, що стягають рамки, можна зменшити, щоб матеріал міг висуватися в зону витяжки.

Четвертий спосіб. Застосовується в тому випадку, коли виріб має виступаючі елементи або поглиблення (наприклад, ребра на капоті). Знову ж необхідно виготовити матрицю. Її внутрішні розміри повинні бути більше габаритів бовдур-пуансона на товщину матеріалу. Домогтися цього обробкою по шаблонах непросто, тому можна вдатися до невеликої хитрості. Болванку слід покрити розділовим шаром (мастика для підлоги, поліроль, стеарин), і потім розтерти до блиску. За допомогою кисті або розпилювача нанести на неї кілька шарів розведеного епоксидного клею. Кількість шарів треба заздалегідь визначити на дослідному зразку будь-якого матеріалу, щоб їх сумарна товщина була рівна товщині пластика після витяжки (приблизно половина її вихідного значення). Після затвердіння клею поверхню покривають ще одним розділовим шаром, і обклеюють спочатку тонкої, а потім товстої склотканиною, утворюючи жорстку кірку. Потім отриману матрицю знімають і від болванки відокремлюють "еквідистантним" покриття з епоксидної смоли.

Перед формуванням пластика таке оснащення потрібно підігріти до 50-60 ° С (але не більше). Лист пластика розм'якшують над електроплиткою і закладають між матрицею і пуансоном, здавлюючи їх струбциною або руками. Цей спосіб за своїми можливостями наближається до вакуумної витяжці. Якщо деталь має форму тіла обертання, оснащення можна виточити з алюмінієвого сплаву на токарному верстаті.

1. Пуансон.

2. Оргскло.

4. Матриця.

Приклад виготовлення захисного скла фар.

1. Вже в процесі проектування фар потрібно знати будете Ви закривати їх склом чи ні.

Скло може вклеюватиметься в фару (тоді потрібно при виготовленні корпусу фар передбачити поглиблення для скла) або ж охоплювати фару як захисними ковпачками продається на ринках (через більшу кривизни скла цей спосіб трохи складніше).

P.S. Автомобіль описаний нижче не Ferrari, це колишня HONDA NSX. Фари виготовлені з підручних матеріалів за зразком італійського суперкара.

2. "Окуляри" під модулі (вони в даному випадку становлять одне ціле з кришкою капота і крилами) зроблені з урахуванням установки захисного скла. Та частина капота, на місці якої знаходяться фари послужила пуансоном.

3. Так виглядають вже пофарбовані "окуляри", але ще без стекол (фото нижче).

Примітка: "Очки" зовсім не обов'язково фарбувати в колір кузова. Якщо деталь не дуже складної форми її можна обтягнути самоклеющейся плівкою. За допомогою потужного фена її можна укласти як Вам буде потрібно. Мені подобаються плівки "під карбон" фірми Foliatec і дзеркальні тонувальні плівки. Також можна затонувати саме скло (хоча я зустрічав і скла тоновані в масі. Зараз в інтернеті багато фірм торгують тонким оргстеклом і пластиком всіх видів. Всіх кольорів (включаючи металлики) і всіх фактур). Використовуючи наприклад кольорові (архітектурні) плівки в колір кузова можна домогтися цікавого ефекту.

P.S. На цій фотографії справжній червоний Ferrari F50. До речі, судячи з усього, фари на ньому зроблені таким-же способом, тільки на базі інших модулів. А нижче фото нашої HONDA NSX.

4. Кінцевий результат зі вклеєними стеклами. Вклеиваем на двосторонній скотч або скляний герметик.