- часта, різка зміна режиму експлуатації;

- робота в «не проектних" режимах;

- перехід на різні види палива;

- впровадження ресурсозберігаючих технологій і систем мокрого очищення;

- надмірний підсмоктування холодного повітря по тракту "котел - димова труба".

Антикорозійний захист металевих конструкцій і бетону є однією з важливих заходів, яка дозволяє продовжити термін експлуатації діючих об'єктів тепло- і гідроенергетики.

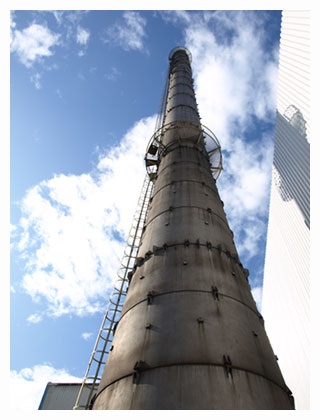

При тривалому впливі високих температур від 300 ° C до 600 ° С у матеріалів, як правило, відбувається зниження міцності, у металів також знижуються показники корозійної стійкості. Тому виникає необхідність забарвлення димових труб захисними матеріалами, здатними поєднувати термостійкість та антикорозійні властивості.

Ці властивості мають кремнийорганические лакофарбові матеріали, до того ж володіють стійкістю до термічного і окислювальному розкладанню, світлостійкістю, високою атмосферостійкістю, водовідштовхувальним здатністю, низьким поверхневим натягом, зниженим пило- та грязеудержаніе. Тому вони застосовуються при фарбуванні димових труб, теплообмінників, трубопроводів з перегрітою парою, колекторів тощо

Процеси корозії залізобетону дуже специфічні і тому не існує універсальної технології ремонту подібних споруд.

При виборі матеріалів для захисту залізобетонних виробів (ЗБВ) необхідно враховувати умови експлуатації покриття, а також деякі особливості поверхневого шару, що утворюється при твердінні цементу. Поверхневий шар залізобетонних виробів має більш рихлу структуру і, як наслідок, меншу міцність в порівнянні з внутрішніми шарами. Фарбування безпосередньо цього шару може привести до передчасного відшарування покриття разом з ним від нижчого міцного бетону. Тому перед фарбуванням необхідно, заповнюючи пори, зміцнити поверхневий шар ЗБВ.

Традиційно кращими зміцнюючими складами вважаються кремнійорганічні лаки і емалі, що володіють водовідштовхувальними властивостями і гарну адгезію до пористих будівельних матеріалів.

Емаль КО-8111. володіє термостійкістю до 600 ° С, знайшла застосування на об'єктах РАО ЄЕС Росії для зовнішньої антикорозійного забарвлення трубопроводів тепловодопостачання, для захисного забарвлення паропроводів з перегрітою парою, технологічних продуктопроводів. Емаль КО-8111 має гарну тепловлагостойкостью, стійкістю до перепаду температур. Під дією підвищених температур покриття здатне упрочняться і покращувати адгезію до підкладки. При фарбуванні димових труб емаль допустимо наносити будь-яким методом: пензлем, валиком, пневматичним (безповітряним) розпиленням, можливе нанесення в електростатичному полі в 1-2 шари. Норма витрати емалі на одношарове покриття складає 80-120 г / м².

Для отримання надійного довговічного покриття необхідно провести підготовку поверхні: видалити іржу і старі лакофарбові покриття, оброблювану поверхню знепилити і знежирити. Наносити систему покриттів дозволяється при температурах від плюс 40 ° С до мінус 30 ° С. Таким чином, працювати з ними можна практично весь рік, проте не допускається нанесення ЛФМ під час дощу або на вологу поверхню.

Подібне фарбування димових труб поряд з гідрофобною ефектом підвищує морозостійкість і теплоізоляційні властивості пофарбованої поверхні. Після повного висихання утворюється екологічно чисте, важкогорючих, стійке до ультрафіолетового опромінення покриття, яке володіє гідроізолюючим ефектом, а також зниженим грязе-, пилеудержаніем.

Термін безремонтної експлуатації такої системи покриттів складає більше 15 років в умовах помірно-холодного клімату завдяки сукупності таких показників як термостійкість, корозійна стійкість, стійкість до впливу несприятливих наслідків промислової атмосфери, паропроникність і вологостійкість.