Для виплавки кремнію і його сплавів використовують круглі дугові електричні печі різних конструкцій потужністю від 16,5 до 115 МВА. Печі працюють на самоспекающіхся і рідше на вугільних електродах. Робоча напруга (тут і далі, де це не обумовлено, лінійна напруга) становить зазвичай 150-250 В (більш висока для більш потужних печей) при силі струму 35-100 кА, зазвичай при відносно сили струму до робочій напрузі

300. Футеровка горна вугільна. Печі можуть бути відкритими і закритими; в останні роки відкриті печі все більше витісняються закритими печами, так як умови праці на закритих печах краще.

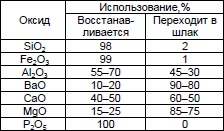

Таблиця. Використання оксидів у процесі виплавки феросиліцію (ФС18-ФС75)

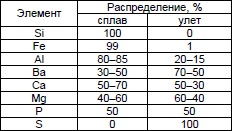

Таблиця. Розподіл відновлених елементів при виплавці феросиліцію ФС18-ФС75

Плавку феросиліцію ведуть безперервним процесом. На колошник печі безперервно завантажують шихту, періодично проводять випуск металу через річку. Нормальний хід технологічного процесу характеризується рівномірним газовиділенням по всій поверхні колошника, відсутністю потемнілих спеклися ділянок і місцевих сильних виділень газу ( «свищів»), рівномірним сходом шихти у електродів і в трикутнику між ними, стійкої глибокою посадкою електродів в шихті, регулярним виходом при кожному випуску сплаву невеликої кількості шлаку, стійкої навантаженням на електродах і рівномірної переробкою завантажується шихти при нормальному питома витрата електроенергії і. Мінімальні втрати тепла і ульот кремнію з печі при максимально великій кількості проплавляющей шихти досягаються при досить глибокої (1800-2700 мм для потужних печей) і стійкою посадці електродів.

Глибину занурення електродів в шихту регулюють зміною електричного опору ванни печі або (що більш бажано) зміною робочої напруги. Для зміни електричного опору печі збільшують або зменшують електричну провідність шихтових матеріалів зміною складу шихтової суміші або розмірів шматків шихти. Збільшення кількості або крупності вуглецевого відновника в шихті підвищує її електричну провідність. Заміна частини рядового коксика ангарським напівкоксом з підвищеним електроопору, деревним вугіллям або добавка деревних відходів знижують її електричну провідність.

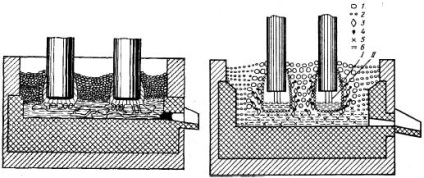

Процес плавки відбувається головним чином у електродів, де в цій найбільш гарячій зоні печі під кожним електродом утворюються своєрідні газові порожнини - тиглі (малюнок), оточені твердою і напіврозплавленому масою. На дні порожнини знаходиться розплав, що складається з шлаку, рідкого феросиліцію і частково розплавленої шихти. Порожнина заповнена іонізованими газами і парами, через які здійснюється електричний розряд. Температура в порожнині, мабуть, перевищує 2300 ° С. Шари шихти, що оточують цю зону, відновлюються, плавляться і замінюються новими порціями шихти, завантаженими у вигляді конусів у електродів. Таким чином утворюються області швидкого сходу шихти. Шари шихти, більш віддалені від електродів, нагріваються повільно; відновлення і плавлення цієї шихти відбуваються з малою швидкістю. Тут утворюються області повільного сходу шихти. Біля стін печі утворюється зона спеченого шихти, яка зовсім не плавиться внаслідок невисокої температури в цій зоні. Цей шар шихти утворює гарнісажу. При гарячому ході печі нижні частини тиглів з'єднуються, утворюючи загальний тигель. Гази, що утворюються внизу біля дуг, мають високу температуру і, проходячи через вищерозміщені шари шихти, нагрівають їх. Проходження гарячого газу через більш холодну шихту веде до конденсації пари кремнію.

При виплавці феросиліцію прагнуть до того, щоб шихта в печі не спікається в суцільну масу і була максимально проникною для газів. Це необхідно для того, щоб гази, що утворюються при дуже високих температурах в околоелектродних порожнинах, проходили через якомога більший шар шихти і віддавали міститься в них тепло шихтових матеріалів, а пари компонентів сплаву поглиналися шихтою. Б випадку спікання шихти в газових порожнинах скупчуються під великим тиском гази і пари компонентів сплаву, які періодично прориваються звідти під великим тиском через один або кілька каналів, що утворюються в шихті.

Для рівномірного розподілу по колошника виходять з печі газів, запобігання спікання колошника і зниження втрат кремнію в ульот при виплавці феросиліцію необхідно обертати ванну печі, а на високопроцентних сплавах - і «прошивати» шихту жердинами, прутами. Шихту необхідно завантажувати в першу чергу до електродів безперервно або невеликими порціями. Завантаження надмірної кількості шихти неприпустима, так як збільшення стовпа матеріалів веде до зміщення плавильної зони вгору і порушення теплового режиму в зоні реакції. Недовантаження печі шихтою призводить до збільшення втрат тепла з газами, що і втрат кремнію в ульот.

Малюнок. Плавильний простір печі для виплавки феросиліцію і схема розподілу шихтових матеріалів і продуктів плавки в печі при виплавці феросиліцію: I - околоелектродная порожнину; II - електрична дуга; 1 - шихта - область швидкого сходу; 2 - шихта - область повільного сходу; 3 - карборунд; 4 - краплі розплавленого заліза і низькокремнистий феросиліцію; 5 - напіврозплавленому маса, яка утворює стінки околоелектродних порожнин, а також знаходиться на поду печі; 6 - розплавлений феросиліцій.

Для завантаження шихти в відкриті печі застосовують завалочні машини. На печах великої потужності з обертової ванній доцільна завалка по трубах, проведеним з пічних кишень. Цей метод завалювання єдино можливий на закритих печах. Кількість завалювати за зміну шихти визначають, виходячи з витрат електроенергії з урахуванням витрат на 1 т завантажується з шихтою кварциту (4650 кВт год при виплавці ФС45 і 4800 кВт год при виплавці ФС75).