Виконаний вище огляд методів обробки деталей вільним абразивом показує, що для підвищення ефективності полірування деталей зі складними поверхнями обертання необхідно створювати рівномірний контактний тиск по оброблюваного контуру і забезпечувати щільне контактування частинок і шліфувального матеріалу з оброблюваної поверхнею. Підвищення контактного тиску шліфувального матеріалу на оброблювані поверхні можна досягти шляхом трансформації вільних абразивних частинок, що знаходяться в суспензії, в щільний шар, що копіює форму профілю деталей, під дією інерційних сил, що виникають при обертанні барабана. При відносному переміщенні поверхонь деталей і ущільненого реологического інструменту забезпечуються умови для обробки деталей.

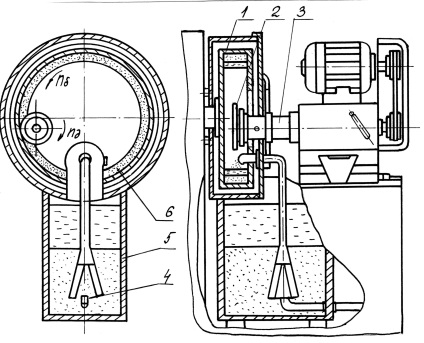

Принципова схема пристрою, що реалізує подібний спосіб обробки зовнішніх поверхонь обертання, наведена на малюнку 17.8. Порожній барабан 1 встановлений з можливістю примусового обертання навколо власної осі зі швидкістю Б. Оброблювана деталь 2 закріплюється на оправці і встановлюється в шпиндель 3 і отримує обертання зі скоростьюд навколо власної осі від автономного приводного двигуна, разом з яким вона може переміщатися в поперечному і поздовжньому напрямках. За рахунок поздовжнього переміщення обробляється деталь вводиться в барабан, а при поперечному переміщенні проводиться часткове занурення деталі в абразивний шар. За допомогою ежектора 4 абразивний суспензія, що складається з шліфувальних зерен і водної емульсії, подається з бака 5 в обертовий барабан 1. Під дією інерційних сил тверда фракція суспензії трансформується в щільне кільце 6, яке покриває внутрішню поверхню барабана. Реологічні властивості ущільненого абразивного шару дозволяють копіювати складну форму профілю оброблюваної поверхні деталі.

Малюнок 17.8 - Пристрій для полірування зовнішніх поверхонь кілець шліфувальним матеріалом, ущільненим інерційними силами

Однак глибина фасонного профілю деталі не повинна перевищувати 2 ... 5 мм. При обробці деталей з глибоким профілем спостерігається спотворення форми внаслідок нерівномірного знімання металу з оброблюваної поверхні, так як ущільнене абразивний кільце, безперервно набігаючи на поверхню оброблюваної деталі, створює високу контактний тиск. При цьому найбільш інтенсивно будуть оброблятися виступаючі ділянки профілю.

Обертання оброблюваної деталі виконує роль кругової подачі та забезпечує контактування усіх ділянок оброблюваної поверхні з ущільненим шаром абразиву.

Для усунення цих недоліків розроблений новий спосіб обробки, в якому деталям, закріпленим на оправках, повідомляють планетарне обертання щодо щільного абразивного кільця.

При планетарному обертанні оправок з деталями можна регулювати ударну дію ущільненого шару на оброблювану поверхню і запобігати спотворення фасонного профілю деталей. Для поновлення ріжучих зерен в зоні контакту поверхонь деталей з абразивним шаром барабану з абразивом повідомляють обертання зі швидкістю, відмінною від швидкості переносного обертання оправок з деталями. Це дозволяє забезпечити стабільну продуктивність протягом всього циклу обробки. Різниця кутових швидкостей в 1..2 рад / с дозволяє уникнути ударної дії ущільненого абразивного шару на оброблювану поверхню. Обробку здійснюють при безперервної циркуляції через барабан технологічної рідини.

Режими обробки визначають залежно від габаритних розмірів барабана і вимог до поверхонь деталей, переважно експериментальним шляхом.

Частота обертання барабана при відцентрово-шпиндельной обробці становить 25 ... 400 хв -1, а частота обертання деталі 6 ... 25 хв -1. Тривалість обробки - 0,25 ... 5 хвилин. При використанні другого переходу зі зміною зернистості шліфувального матеріалу можливе зниження шорсткості сRa = 3,2 ... 1,6 мкм доRa = 0,2 ... 0,1 мкм.

Відцентрово-шпиндельная обробка дозволяє обробляти деталі високої якості, коли не допускається завантаження навалом. Крім видалення задирок і округлення гострих кромок досягається значне зниження шорсткості поверхні.

Цей метод найбільш перспективний для полірування термооброблених деталей. При обробці нежорстких деталей з глибиною профілю понад 20 мм може призвести до шумів профілю і поява непрошліфованих ділянок при розбіжності осей обертання шпинделя і деталі внаслідок радіального биття оправок. Особливо це проявляється при фінішній обробці деталей, отриманих листовим штампуванням, коли складно забезпечити точне центрування заготовок на оправках. При зміщенні осі обертання оброблюваної деталі спостерігається нерівномірний з'їм металу з різних ділянок поверхні.

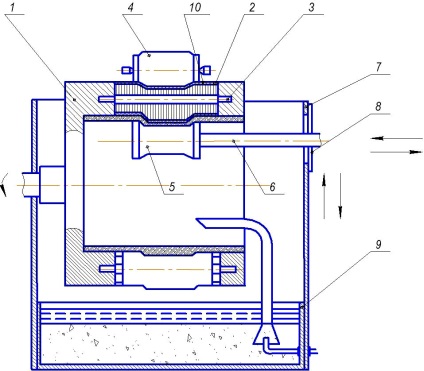

Для обробки фасонних поверхонь деталей з глибоким профілем циліндричну частину барабана 1 (рис. 17.9) виконують у вигляді пакету кілець 2, вільно посаджених на осях 3 і підтискає роликом 4, що має профіль зворотний профілем оброблюваної деталі 5, закріпленої на валу 6.

Малюнок 17.9 - Пристрій для полірування зовнішніх поверхонь деталей з глибоким профілем

У кожусі 7, передня стінка якого забезпечена отвором, закритим пелюсткової діафрагмою 8, поміщений бак 9, заповненої абразивної середовищем. Отвір в кожусі 7 призначене для введення оброблюваної деталі 5 в барабан 1.

Деталь 5, закріплену на валу 6, продавлюють через діафрагму 8 і вводять в порожнину барабана 1, якому повідомляють обертання. При обертанні барабана абразивні частинки під дією відцентрових сил притискаються до його циліндричної поверхні, утворюючи концентричні кільце. Ролик 4 через зовнішнє гумове кільце 10 впливає на пакет металевих кілець 3. Кільця 3. зміщуючись відносно один одного продавлюють внутрішнє гумове кільце 10, впливаючи на ущільнений абразивний шар, який приймає форму, близьку до профілю оброблюваної деталі 5. Деталь 5 переміщують до зіткнення з абразивним шаром і роблять обробку.

При підвищенні швидкостей обертання барабана зі шліфувальним матеріалом і оправок з деталями зростають динамічні навантаження, зумовлені незбалансованістю обертається системи.

Для обробки зовнішніх поверхонь тіл обертання застосовують також шпиндельну обробку в абразивному середовищі зі статичним ущільненням під дією зовнішніх сил, яка отримала назву камерної обробки.

Сутність процесу обробки полягає в наступному. Оброблювану деталь, (наприклад, вал) поміщають в масу сухого шліфувального порошку (24А6), завантаженого в спеціальну камеру. Дно і кришка камери виконані рухливими і дозволяють створювати тиск абразивних частинок на оброблювані поверхні в діапазоні 0,08..0,1 МПа. Деталі повідомляють обертання з кутовою швидкістю 80 рад / с від приводу верстата. На циліндричній ділянці вала діаметром 35 мм протягом 8 з шорсткість знижується з Ra = 0,9 ... 0,6 мкм доRa = 0,13 ... 0,15 мкм. Матеріал валу - сталь 45, загартована до 52..54HRCЕ.

До недоліків цього методу абразивної обробки відноситься можливість виникнення пріжогов внаслідок виділення великої кількості тепла при абразивному різанні, що знижує якість обробленої поверхні і обмежує режими обробки. Крім того шпиндельний вузол повинен володіти високою точністю і жорсткістю, так як похибки обертання шпинделя призводять до нерівномірного обробці. Деталі, що підлягають обробці, повинні мати достатню твердість.