Кожух і всі металеві елементи вживають запобіжних засобів від перегріву футеровкою. Відповідно до умов служби ковша футерування повинна бути термостійкої, стійкої проти корозійного і ерозійного руйнування рідким металом і шлаком, володіти невеликою теплопровідністю, теплоємністю і усадкою при температурах служби, а в процесі позапічної обробки не взаємодіяти з вводяться в метал реагентами. Повною мірою цим вимогам не відповідає жоден із застосовуваних варіантів футерування ковшів, вибір якого залежить також від вартості вогнетривів, безпосередньо впливає на число ковшів в цеху, займані ремонтним обладнанням площі, кількість трудящих тощо. У зв'язку з цим, поряд з найбільш поширеною футеровкою з недорогих алюмосилікатних вогнетривів використовуються високоглиноземисті і основні вогнетриви. За методом виготовлення робочого шару футеровки розрізняють використання формованих, набивних та наливних вогнетривів.

Для забезпечення мінімальних теплових втрат і високої стійкості при відносно невеликій масі застосовуються багатошарові тонкостінні футерування. Тришарова футерування складається з теплоізоляційного (вирівнюючого), арматурного та робочого шарів, які виконуються з різних матеріалів, що визначають конструкцію футерування днища і стін відповідно до умов експлуатації ковшів.

Теплоізоляційний (вирівнюючий) шар виготовляється з шамотногліністих або кварцегліністих порошків, зволожених до 7-10%. Маса наноситься рівномірно на всю внутрішню поверхню кожуха, вирівнюючи нерівності для укладання арматурного шару. Цей шар є компенсатором теплових розширень кладки в радіальному напрямку. Для зниження втрат тепла при основний футеровке ізоляційний шар виконують з азбестового або каолінового картону товщиною 20 мм.

Арматурний шар забезпечує теплову ізоляцію для створення стабільних умов розливання, а також гарантує безпеку в разі порушення робочого шару. Кладку стін арматурного шару виконують з нормального і клинового шамотного цегли на звичайних шамотногліністих розчинах. Товщина цього шару збільшується з підвищенням місткості ковшів і зверху вниз, вона становить 30-65мм. При виготовленні робочого шару футеровки з основних вогнетривів товщина арматурного шару збільшується до 100 мм. Арматурний шар днища викладають з одного-трьох рядів нормального цегли на плашку з перекриттям швів поворотом кожного ряду на 90-1200 і одного ряду донного цегли на ребро. На стику зі стінками кладка виконується з ступеньчатой уступами. При правильній експлуатації ковшів арматурний шар служить до 12 місяців.

Робочий шар футеровки, який знаходиться в безпосередньому контакті з розплавом, зношується швидко, визначаючи загальну стійкість ковша. При визначенні необхідної товщини робочого шару враховується топографія його зносу по висоті і периметру ковша. Мінімальна витрата вогнетривів досягається якщо до моменту заміни футеровки залишкова її товщина приблизно однакова у всіх ділянках і становить не менше 30% від початкової. Вогнетриви зношуються нерівномірно. Підвищений знос вогнетривів спостерігається в районі шлакового пояса і при попаданні струменя виробленого металу на стінки ковша. У нижній частині кладка зношується в два рази швидше, ніж у верхній. Це пов'язано з більш тривалим впливом розплаву на нижні ділянки футеровки і великим гідростатичним тиском, що підвищує просочення вогнетривів металом. Тому для подовження компанії ковшів і зниження питомої витрати вогнетривів, кладку по висоті ковша виготовляють, збільшуючи товщину пропорційно її зносу, а також підсилюють її "бойову" частину.

При використанні алюмосилікатних вогнетривів кладку робочого зовнішнього ряду стін ковша виконують зі спеціального за формою і розмірами ковшового лекального цегли, забезпечує найменшу не збільшується при зносі кладки товщину вертикальних швів, яка не повинна перевищувати 2 мм. Саме по вертикальних швах найбільш інтенсивно руйнується кладка спрямованими циркуляційними потоками металу. Тому кладку ведуть обов'язково з перев'язкою вертикальних швів. Робочий цегляний шар впритул примикає до арматурного шару. У ковшах місткістю до 25 т товщина футерування по всій висоті стін однакова, при збільшенні місткості ковшів до 150 т футерування робочого шару виконується з двох поясів різної товщини, в ковшах місткістю до 350 т - з трьох, а в найбільших ковшах формують 4-5 поясів футерування різної товщини. Варіювання товщини досягається використанням цегли різних розмірів, що збільшує кількість їх типорозмірів застосовуваних для кладки.

Існують два типи кладки робочого шару формованими вогнетривами. Рідше застосовують більш міцну кладку у вигляді окремих замкнутих кілець з підгонкою "замкового" цегли. Але така кладка більш трудомістка, а надмірні перенапруги в вогнетривах, знижують їх стійкість на 10-15%. Менш трудомісткою і більш стійкою є гвинтова кладка без "замкових" цеглин. При цьому цеглини розташовуються по гвинтовій лінії на всю висоту стін, як би повторюючи кручені різьблення. Напрямок витків створюється особливою кладкою дна ковша у бічних стін в залежності від того, яка застосовується кладка: дво-, три- або четирёхзаходная. Початок витків створюється спеціальними по формі цеглою або утрамбованої підсипанням з вогнетривкої щебінки на розчині під кутом 15-200. Гвинтові кладка забезпечує перев'язку верти-Кальний швів, а тривалість її виготовлення скорочується на 25-30%. Вся кладка ведеться на розчинах з відповідних мертелей. Ремонт футерування сталерозливних ковшів трудомісткий процес, пов'язаний з великими витратами матеріалів і праці. На ремонт цегляної футеровки середнього по місткості ковша витрачається близько 20 т цегли і 2 т вогнетривкого розчину. Механізуються в основному приготування розчину і доставка матеріалів в ремонтується ківш. На деяких заводах цеглини з заводів виробників доставляють залізничним транспортом в контейнерах, які складують під робочою площадкою уздовж фронту транспортерів, а потім подають їх в ківш, встановлений в ремонтній ямі.

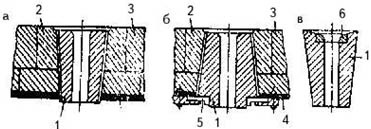

Кладку нижньої частини ковша каменярі виробляють стоячи на дні ковша, а потім використовують підйомний механізований стіл, що піднімається в міру підйому рівня кладки. Робочий шар днища ковша виготовляють товщиною 150-200 мм з прямих цегли, що укладаються на ребро з перев'язкою вертикальних швів щодо арматурного ряду поворотом напрямки кладки на 120-1350. Сумарну товщину футерування днища порівнюють з висотою вузла установки сталеразливочного склянки, з якого і починають формувати кладку днища. Зазвичай на вирівнюючий шар укладають перший гніздовий цегла, а на нього строго горизонтально ставиться другий гніздовий цегла на рівні з верхнім рядом футерування дна ковша. Ось каналу гніздових цегли поєднують з віссю отвору в кожусі днища. Ось отвори сталеразливочного склянки, що встановлюється в гніздові цеглини повинна бути строго вертикальною. Існують кілька варіантів оформлення вузла установки сталеразливочного склянки, рис. 8.3. При використанні шиберних затворів сталерозливних стакан ставиться зовні ковша, що полегшує і прискорює його заміну. Більш надійним способом є установка склянки з прямою конусностью зсередини ковша в гніздовий цегла. При цьому для захисту робітника від теплового випромінювання внутрішніми поверхнями стін і дна ковша застосовують теплозахисну кесон-камеру.

Малюнок 8.3 - Способи установки розливного склянки в ковші

Однак в даний час все більше впроваджуються різні методи обробки металу в ковшах. Зі збільшенням температури виробленого металу і тривалості перебування його в ковші при високих швидкостях конвективних потоків рідких фаз, а також в умовах використання рафінуючих реагентів і низьких тисків, агресивно діють на футеровку, алюмосилікатні вогнетриви служать незадовільно. Знизилася їх стійкість, утруднюється рафінування металу, зросли питомі витрати матеріалів, збільшилася кількість і час простоїв ковшів на ремонтах футерування. Тому на практиці при температурі розплавів 1620-1660 o С застосовуються високоглиноземисті матеріали, а при більш високих температурах - основні вогнетриви.

Футеровка ковшів вогнетривами вищого класу застосовується тільки для робочого шару, іноді тільки в найбільш зношуються ділянках. В якості основних вогнетривів застосовують періклазохромітовие, ізвестковоперіклазовие термооброблені і ін. Володіючи високою стійкістю проти впливу синтетичних шлаків, ці вогнетриви менш термостійкі, в 2 рази більше теплопровідність, а щільність їх на 28-42% вище, ніж у алюмосилікатних вогнетривів. Тому конструктивно підсилюють теплову ізоляцію, а товщину масивного робочого шару знижують в стінах до 150-220мм і в днище до 150-200мм, щоб не знижувати місткість ковшів.

Як формованих матеріалів застосовують періклазохромітовие вироби, що містять 73-74% MgO і 13.5-14.5 Сr2 O3. з яких, як правило, футеруют шлаковий пояс і днище. Кладку ведуть муллітові масою на сульфату магнію. Безобжіговиє уніфіковані одержані формуванням марки ПХКБ з періклазохромітового бетону містять 77-82% MgO і 8-9% Сr2 O3. Шви виготовляють на основі періклазового порошку. Вироби мають форму сегмента і шарнірні з'єднання між собою, що дозволяє різко скоротити число типорозмірів ковшових вогнетривів, а також футерувати навіть деформовані стіни.

Застосовують також дешевші ізвестковоперіклазовие і періклазоізвестковие вогнетриви на пековой або смоляний зв'язці. Вони погано змочуються металом і більш зносостійкі. Для підвищення спікливості в їх склад вводять до 2% окалини. Ці вогнетриви попередньо піддають термообробці або обпалюють після виготовлення кладки. Конструкція такої кладки передбачає наявність прошарку між арматурним і робочим шарами товщиною 10-40мм з смолоізвестковоперіклазовой маси. Ця компенсаційна і теплоізолююча прошарок утримує метал в разі проникнення його через прямі шви робочого шару, які можуть розкритися при різкому охолодженні футерування. На ковшах з основною футеровкою як гніздових вогнетривких матеріалів застосовують мулітокорундові або періклазохромітовие гніздові цеглини, стійкість яких наближається до стійкості футеровки стін і днища.

Як глиноземисті вогнетривів частіше інших для футерування робочого шару застосовують формовані муллітові і мулітокорундові вироби. Високоглиноземисті вогнетриви широко застосовують в комбінації з іншими вогнетривами. Застосування їх стримується дефіцитом і високою вартістю вихідної сировини.