Ізостатичне формування являє собою метод компактірованія металевого порошку в еластичною або деформується оболонці в умовах всебічного стиснення.

Гаряче ізостатичне пресування полягає у впливі при підвищеній температурі на поміщений в капсулу порошок ізостатичного тиску, створюваного за допомогою газового середовища.

ГІП здійснюється в спеціальних установках - газостатах. Існують різні варіанти конструкцій газостатов, зокрема розрізняються по розміщенню нагрівача, за способом кріплення кришки.

Метод ГІП застосовується як для отримання заготовок простої форми (наприклад, циліндричної), призначених для подальшої обробки тиском, так і виробів складної форми з мінімальними допусками. Гаряче ізостатичне формування дозволяє отримувати з швидкозагартованих порошків сферичної форми (гранул) великогабаритні заготовки, напівфабрикати і вироби з великим відношенням довжини до діаметра (ширині) і тонкими стінками, що володіють однорідною щільністю і дисперсної структурою.

На рис. 8.3 приведена найбільш поширена конструкція «автоклава з холодними стінками», в якій нагрівач розташований усередині судини - робочої камери з газом високого тиску, а кришка утримується за допомогою зовнішньої силової рами. При такій конструкції збільшуються розміри посудини, однак вона дозволяє створювати високі температури і тиску, а також забезпечує швидке завантаження і розвантаження газостата. Робочий газ (аргон) заповнює камеру, після чого компресор підвищує тиск газу в ній (робоча камера може бути холодною, нагрітої або нагріватися одночасно із закачуванням в нього газу). Нагрівач створює рівномірну зону нагріву в камері і забезпечує швидке нагрівання газу до заданої температури. Безпека роботи газостата забезпечується застосуванням робочої камери з високоміцної сталі, обмотаним попередньо напруженою високоміцної дротом. Як капсул для формування порошку використовують тонкі металеві оболонки (аустенитная нержавіюча сталь, алюміній, малоуглеродистая сталь і ін.), Форма яких може бути простою або складною, максимально наближеною до форми готового виробу.

Капсулювання для проведення ГІП, тобто висновок порошкової заготовки в оболонку - капсулу, отриману видавлюванням або штампуванням металевого листа, здійснюють вільної засипанням порошку з віброущільненням. Після цього капсулу відкачують при температурі 300-500 ° С і герметично заварюють. Неповна десорбція аргону з капсули надає шкідливий вплив, так як є причиною газової пористості. ГІП проводиться при температурі і тиску, при яких капсула пластично деформується і порошок ущільнюється в однорідну ізотропну деталь. Після компактування металева капсула видаляється механічною обробкою або хімічним травленням.

Для виробництва виробів особливо складної форми розроблений метод капсулирования з використанням капсул з кераміки, виготовлених по виплавлюваних моделях. Капсула з компактіруемим порошком міститься в більший за розмірами сталевий контейнер, заповнений порошком оксиду алюмінію, службовцям середовищем, що передає тиск.

Конструктивні відмінності установок для ГІП пов'язані з пристроєм торцевих кришок газостата і наявністю конвективних теплових потоків в обсязі гарячого газу. Кришка може утримуватися в потрібному положенні або завдяки різьбі, виконаної в самій посудині, або за допомогою зовнішньої рами. Можливості установок з точки зору розмірів заготовки, що досягаються температур і тисків швидко зростають. Установка вітчизняного виробництва представлена на рис. 8.4. Одночасно розширюється сфера застосування установок для ГІП, в результаті чого гаряче ізостатичне пресування стало однією з найбільш швидко розвиваються сучасних технологій. Промислова установка для ГІП приведена на рис. 8.5.

Сучасні установки для компактування гранул жароміцних сплавів мають наступні параметри: внутрішній діаметр - тисячу двісті тридцять п'ять мм, висота посудини високого тиску 2500 мм, тиск до 200 МПа, температура до 1450 ° С.

Методом ГІП при 1 350 ° С і тиску 100 МПа були спресовані порошки молібдену, твердого сплаву ВК10, оксиду алюмінію, диборида цирконію до щільності 99,8-99,9% від теоретичної.

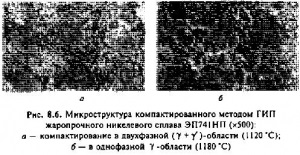

Жароміцні нікелеві сплави компактіруют зазвичай при температурі - 1200 ° С і тиску 120 МПа. На рис. 8.6 приведена мікроструктура компактного напівфабрикату зі сплаву Rene 95, отриманого компактування в двофазної (у + # 947;) - і високотемпературної однофазної у-областях. ГІП при більш низькій температурі в двофазної (у + # 947;) - області призводить до формування мікроструктури з дрібним рекрісталлізованним зерном і збереженням ділянок литий дендритних-пористої структури. При більш високій температурі в у-області формується дисперсна рекрісталлізованная структура.

Технологія операції ГІП полягає в попередньому нагріванні капсули з компактіруемим і гранулами жароміцних сплавів до подальшому завантаженні в газостат (температура - 1200 ° С) зазвичай через нижній затвор для усунення витікання гарячого аргону. Нагрівання газостата підтримується безперервно за рахунок застосування стійких до окислення нагрівачів. Тривалість ГІП становить 3-8 год.

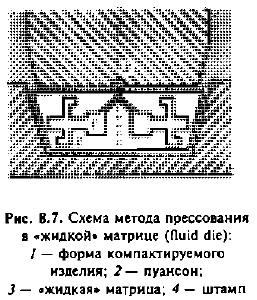

Серед методів компактірованія, близьких за схемою реалізованого напруженого стану до ізостатичним, слід виділити пресування в «рідкої» матриці, що не вимагає застосування дорогого устаткування (рис. 8.7).

Суть методу полягає у використанні при пресуванні вставки з щільної (несжимаемой) металевої матриці, в якій є порожнина відповідної конфігурації, що заповнюється компактіруемим порошком. При температурі компактірованія матеріал матриці розм'якшується і стає в'язким «рідким» і передає гідростатичну компоненту тиску на порошок. Перевага методу полягає і можливості його реалізації за схемою звичайної об'ємного штампування при високому тиску - в 6-10 разів більш високому, ніж при використанні ГІП, і малому часу компактірованія.

Як матеріал «рідкої» матриці перспективно застосування сплавів системи Ni-Сu. Оскільки сплави цієї системи утворюють безперервний ряд твердих розчинів, точка плавлення і інтервал робочих температур матриці можуть бути підібрані відповідно до складу компактіруемого порошку. При цьому не менше 90% відходів матеріалу матриці може бути використано повторно.

Компактування порошків при більш низьких температурах (- 1000 ° С замість 1150 ° С), меншому часу, ніж при звичайному ГІП, і більш високому тиску забезпечує отримання щільних виробів з дрібнозернистою структурою. Мінімальна ступінь структурних змін вихідного порошку робить цей метод особливо привабливим при компактірованія швидкозагартованих порошків, сприяє досягненню високого рівня характеристик компактних заготовок і виробів. Пресуванням в «рідкої» матриці отримані вироби з жароміцних сплавів LC Astroloy, Rene 95, ЕП109 і ін.