Дуже радий що моя конструкція компресора для гідравлічних випробувань виявилася затребуваною. Нижче я спробую відповісти на ці запитання.

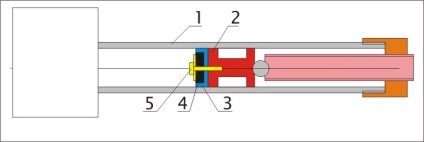

Наводжу ще раз схему компресора.

1 циліндр

2 поршень

3 манжета

4 пружний елемент

5 гвинт і шайба

Циліндр виготовляється з відповідною товстостінної труби. Головне це домогтися дзеркальної поверхні внутрішньої частини. Для цього використовується наждачний папір оправлення і дриль. Для остаточного доведення - полірувальна паста. Отвір при цьому може вийти не зовсім круглим і різного діаметру в різних місцях, але це не страшно.

Для ущільнення використовується манжета комбінованого типу. Основним, що труться і ущільнювача елементом є пластмасова / поліетиленова, фторопластовая / манжета. Всередині неї знаходиться пружний елемент / гумова шайба / який притискає пластмасову манжету до стінок циліндра. Початкове зусилля притиску регулюється гвинтом, а потім до цього зусилля додається тиск. Саме завдяки такій конструкції манжети забезпечується герметичність незважаючи на похибки форми циліндра.

Ковпачок манжети можна виточити, а можна відлити з поліетилену. Для виливки використовується циліндр, поршень і спеціально виготовлена вставка. Вставка - це циліндр діаметром на два мм менше діаметра циліндра і довжиною 30мм. Уздовж осі просвердлений отвір для шпильки. Поршень треба встановити за допомогою гвинта компресора на відстані приблизно 20-30 мм від торця циліндра. У поршень попередньо треба вкрутити замість гвинта шпильку. Потім все це нагрівається наприклад на газовій комфорками до температури перевищує температуру плавлення поліетилену, але не набагато. Підбирається досвідченим шляхом. Далі в нагріте пристрій завантажуємо шматочки поліетилену, наприклад від одноразового шприца і дивимося як вони плавляться. Плавлення відбувається тільки за рахунок тепла попередньо нагрітого пристосування. НІЯКОГО відкритого вогню і додаткового нагріву. Коли поліетилен розплавиться на шпильку одягається попередньо нагріта вставка і формується ковпачок. Коли все охолоне гвинтом компресора все виштовхуємо з циліндра. У ковпачка можуть бути стінки трохи різної товщини, але це на страшно.После невеликого досвіду виготовити десяток ковпачків не складає труднощів, а вистачить їх надовго.

Гвинт компресора найкраще виготовити з стяжок, які продаються на будівельних ринках. Довжина стяжок близько метра, різьблення М6- М14.

Тертя в парі гвинт - гайка дійсно дуже велике. Для зменшення тертя гвинт треба змастити полировальной пастою і за допомогою дрилі притертися різьблення. Тертя падає якщо судити по відчуттях в рази. Після притирання гвинт і гайку треба промити від залишків абразиву і змастити графітової змазкою.

Використовувати дану конструкцію як дожимная компресора можна, але тільки в крайньому випадку або як тимчасовий захід.

Мій компресор має обсяг близько 30см3. Припустимо що початковий тиск 50атм. Разом півтора літра за один хід. Оскільки хід великий, то крутити гвинт доводиться 3-4 хв, та назад 2хв. Мертві обсяги великі. Ось і виходить що за п'ять хвилин закачується 1 літр повітря. Це дуже мало і дуже втомлює.

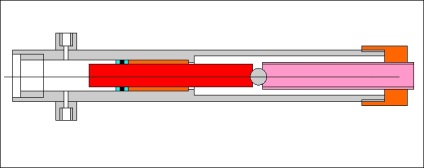

У висновку привожу ще одну схему, В ній поршень замінений плунжером. Може бути комусь такий компресор буде простіше виготовити. А також така схема краще для дуже великих тисків, коли випробування проводяться на руйнування.

Бажаю всім успіхів у нашій нелегкій справі.

Прошу мене вибачити що малюнки в кінці, але я напевно тупий і по іншому у мене не виходить.

Вибачте я так красиво малювати не вмію, ескізік на швидку руку зроблений.

За відправну точку я взяв схему Алдан (а), але оскільки виникли труднощі з доведенням довгою труби.сделал попроще.Шток у мене діаметром побільше, але і коротше, сальник з фторопласта, просто шток шкіркою доводити простіше ніж трубу внутрі.Резьба трубна три чверті дюйма.

Ми дуже вдячні за докладне пояснення!

"Раз пішла така п'янка."

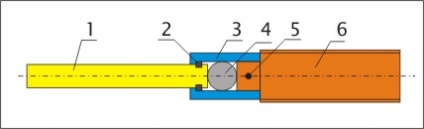

Ось і мій компресор. Я його зробив по фотках і поясненням Артеміума. Даю тільки схему. Схема з розмірами (креслення) буде найближчим часом (може навіть сьогодні) вгадайте де?

Правильно - у мене на сайті.

Жовта прокладка - фторопласт.

Різьба в компресорі - М27х1.5

Діаметр штока - 17.9 мм

В кінці угвинчуватися штуцер. Червона прокладка - з обпаленого міді. На цей штуцер навінчваю гальмівний шланг, котрих підключаю до випробуваному резервуару. В отвір збоку угвинчуватися манометр на 400 атм. Вся ця байда виточена з шестикутника 30.

Тиснув водичкою, але шток сильно змащував солідолом. Видавив десь 450-460 атм.

Фотографій, на жаль, немає - до цифровик тимчасово немає доступу.

З повагою - Геннадій

А навіщо такі великі діаметри?

Я робив так - тіло "компресора" 21 мм довжина 150 на нього гайка на 1 \ 2 ТР в гайці перехід і М10 1.5. Соответствено канал під поршень 10 мм довжина ходу 100 мм. канал шибко оброблений купою розгорток і полірований до дзеркала.

поршенек 10 мм з двома канавками під гумки 10х2. в тильній частині поршенька поглиблення під кульку -щоб на кульці болт крутився. да еше в цилинд оформлений візит під гумки і в кінці ходу поршня дірка під манометр 12х1.5 (400атм) ну і вихід для в крутки в тиснемо ємність М10х1.

на поршень тисне стандартний болт М10Х1.5 L = 120 мм.

вчора пресував трубу 150 куб. труба Ст20 32х3 до 400 атм (більше немає манометра)

зусилля на ключі було досить скромним і довжини ходу поршня ще залишилося мм 15.

Дак от я і думаю а навіщо такі великі діаметри у вас?

Якщо для того чоб трубу рвати (з урахуванням її деформації) то так. А так напевно не треба.

хоча може більший резервуар і буде пружно грати.

Саме так, що великий резервуар (0,4 і більше) якщо звичайно у вас стінка там не величезна грає досить відчутно, скажу так що якщо у мене не прикручений резервуар (заглушка стоїть) то тиску 25 Мпа виходить вже після 1,5-2 про гвинта.

Якщо з резервуаром то таке-ж виходить після загвинчування гвинта як мінімум наполовину.

Якщо по тому що тяжко крутити то я робив не для будинку, а в лещатах крутитися відмінно ключем есно.І 25 Мпа накручіваеться легко (більше манометра немає.)

Конструкція Artemium - South дуже проста і технологічна, але в ній є підводні камені. Зазвичай плунжер і гвинт виготовляють окремо, щоб вони могли самоцентріроваться. Якщо ж це одна деталь то набігають похибки виготовлення можуть привести до радіальних биття пленжера в ущільненні, що знижує надійність ущільнення.

Крім того всі ущільнення високого тиску, які мені зустрічалися досі були розраховані на лінійні переміщення. Тут же ми стикаємося з лінійним переміщенням і обертанням одночасно, що сильно збільшує тертя і навряд чи сприятливо позначається на ущільненні.

Це все теоретично звичайно, конструкція ж працює прктіческі і довела своє право на існування.

Алдан прав, там треба робити точно, інакше буде гвинт об стінку шкрябать.І нічого з цього доброго не вийде.

Шток (де сальник ходить) зроблений на 1мм менше ніж отвір для него.Получаеться що він центріруеться в двох місцях, першому де різьблення, друге де сальник його обжімает.Пока без балона (з заглушкою) 25 Мпа тримає годину (не падає) .Хотел спочатку то-же зробити самоцентруючийся шток, але це складніше.

По довговічності не знаю, але у мене не масове виробництво, мені вистачає пару раз на місяць чогось нитка обпресувати, а так в основному без діла лежить.

Доброго всім здоров'я!

А у мене і немає потрібної співвісності Половина ходу штока - водичка просто виливається. А потім, мабуть, діаметр штока більше стає - тоді тиск починає підвищуватися.

На рахунок роздільних шток-болт - я хотів так зробити, але - як я буду з компресора шток витягувати, після того, як його запіхну туди гвинтом? Адже витік-то все одно є - назад його тиск до половини в кращому випадку витіснить - а далі? Доведеться штуцер вигвинчувати і вибивати

Навіщо такі діаметри? А чорт його знає Взяв і спроектував такі.

З повагою - Геннадій

А у мене і немає потрібної співвісності Половина ходу штока - водичка просто виливається. А потім, мабуть, діаметр штока більше стає - тоді тиск починає підвищуватися.

Мдя десь же ви такого п'яного токаря знайшли, що шток конусним зробив.

У мене на цей рахунок все ок, конус є, але не більше 0,02.І-то спереду трохи менше, ззаду товстіший.

Може це шток НЕ конусний, а просто зачіпає за стінку (після сальника) його відводить в сторону і ось підсумок?

Тому-як просвердлити свердлом довге отвір що-б не повело це непросто.

А що якщо не робити циліндр точно, а зробити скажімо на 3 мм більше діаметром - тоді шток 100% не буде на нього чіпляти, а ущільнення штока буде по вузькому бортику відразу після різьблення. Тобто якщо взяти за основу конструкцію South, то місце в якому стоїть ущільнення - залишити як є. плюс залишити ще 5 мм циліндра. Решта в сторону штуцерів - розточити на більший діаметр. Відразу пропаде зачіпання штока за корпус - а втрат в тиску не буде рідина то нестислива

Питання Алданов - може я не в'їхав, але якщо використовувати твою схему як дотискній компресор (для повітря), то яким чином поршень поз.2 повертається у вихідне положення - кулька адже передає тільки зусилля вперед (при стисканні), але не тому

Так он-же дотискній, тобто дотискує від припустимо 150Атм до 250атм, а 150 атм будь поршень піднімуть, тільки стопор відпускай

Решта в сторону штуцерів - розточити на більший діаметр. Відразу пропаде зачіпання штока за корпус - а втрат в тиску не буде рідина то нестислива [/ B] [/ QUOTE]

Конструкція хороша, але питання, як робити розточення після різьблення?

В принципі нічого неможливого немає, але це роботи на пів-дня як мінімум.

Простіше вже тоді передню частину зробити з однієї болванки, а задню (від буртика) з другої, і приварити.

Напевно все-таки Геннадію токар чогось недогледів (не перевірялися).

А що-б в конструкції у Алдан (а) поршень відходив назад можна і пружину поставити (зі збільшенням простору під неї.

Хоча на мій погляд доводити до блиску отвір проблемний ніж зовнішній діаметр.

Тому я і змінив його конструкцію (хоча за умовами роботи ущільнення вона програє.)

У розвиток теми наводжу схему простого складеного вузла плунжер - гвинт.

1 плунжер, найкраще купити щось готове в автомагазіне.Там можна знайти що-небудь шліфоване і термооброблені.

2 Стопорное кільце. Виготовляється з дроту за місцем.

3 Втулка. Поєднує плунжер / шток / с гвинтом.

4 Шарик.

5 Штифт.

6 Гвинт.

Таким чином виготовивши всього одну додаткову деталь ми отримуємо вузол малочутливий до точності виготовлення по-перше і дозволяє перетворити обертальний рух гвинта в поступальну ходу плунжера - по-друге.

А ось і ні - повітря піде за клапан в кінці першого циклу, а щоб зробити ще один цикл - потрібно заповнити компресор стиснутим повітрям (адже щось треба дотискати) ось це тиск і відсуне поршень назад. Ось якщо після кожного циклу відключати джерело стисненого (попередньо) повітря, тоді так, там і залишиться - до наступного підключення

------------------------------------

А ось і ні - при досягненні поршнем передньої стінки потрібно ОДНОЧАСНО відкрити випускний (зберегти стиснене повітря) і впускний клапан (засмоктати попередньо стиснене повітря і відсунути поршень у вихідне положення). Що неможливо. Тому клапани потрібно рознести в просторі, або щось придумати (типу кулачка). Остання схема Алдан вже значно краще ..

І все-таки немає. Якщо взяти тиск подається в компресор рівним 150атм і його поршень притиснутий до стінки. Перед поршнем буде отвір, через яке надходить стиснене повітря. Тиск на поршень буде дорівнює тиску 150 кг / см2 на площу рівну площі поперечного перерізу отвору про який я написав вище. Якщо прийняти площа перетину рівну 1 мм 2, то на поршень буде тиснути 1,5 кг, що вистачить для його пересування назад. Особисто я це так уявляю.

Вибачте ніяк не можу зрозуміти про що розмова. Ні в моєму компресорі клапанов.Баллон перекривається вентилем, а у балона гвинтівки свій заправний клапан. А мертвий обсяг там дійсно великий. Щоб це зрозуміти досить подивитися на схему і фото. Найкраще на сайті South (a). Він все по гідравлічному компресора у себе виклав.

Використовувати дану конструкцію як дожимная компресора можна, але тільки в крайньому випадку або як тимчасовий захід.

_____________________________

Та власне справа в вище наведеній фразі. Використовувати гвинт-гайку для створення ручного компресора високого тиску. -))) Сила то величезна. І схема досить проста. Її б до розуму колективно довести.

2 Алдан

просто йдеться про доопрацювання твого компресора що б можна було їм дотискати

до нього потрібно приробити 2 клапана - впускний і випускний. Без цього - цей компресор тільки для гідравлічних випробувань.

До речі начитавшись наночь Анурьева - спало на думку що найкращий варіант різьблення - це з тими, які циркулюють кульками. Зусилля зменшить здорово. Але всеж краще циліндр з поршнем і ганяти його туди сюди гідравлічним домкратом, а не гвинтом. значно веселіше

stnalex, що не обжавши, але у тебе явно мало досвіду, хоча твій ентузіазм підкуповує. Будь-яку ідею навіть якщо вона геніальна і очевидна треба прораховувати. Спробуй порахувати ККД компресора по повітрю без клапанів / тобто вентиль + зарядний клапан / і з клапанами на компресорі, як ти пропонуєш. Щоб було реалістично візьми вхідний тиск 100атм і обсяг компресора 30см3. Після цього, якщо захочеш можемо продовжити обговорення.

Компресор і в такому вигляді як є можна використовувати як дотискній, що і робиться. Реально його поліпшити можна тільки одним шляхом - поставивши електропривод. Наприклад потужну реверсивну дриль з муфтою. Я не став цього робити з економії.

2 Алдан

Змушений визнати помилку

при введенні ще двох клапанів - від продуктивності вобще мало що залишиться.

Я по "звичкою" не врахував різницю тисків для відкриття клапанів :-(