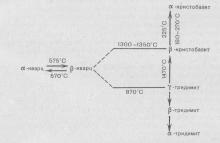

Всі ці переходи оборотні. При нормальних температурах кварц, тридимит і кристобалит знаходяться в α-формах, але при певних температурах (див. Схему) перетворюються в β-форми. Перехід кварцу і кристобалита з α- в β-форму супроводжується збільшенням обсягу, що використовується для компенсації усадки виливки. Трідімітная форма окису кремнію не застосовується для формувальних сумішей, так як в даному випадку аллотропическими перехід не супроводжується зміною обсягу. Таким чином, для складання формувальних сумішей застосовуються тільки кварц або кристобалит. Крістобалітовие матеріали не можна швидко нагрівати при температурах, близьких до 300 ° С, так як при 200 ° С відбувається швидка зміна обсягу і кристобалит може перетворитися в порошок. Як регулятор розширення і швидкості схоплювання в формувальні суміші вводять різні добавки в кількості до 2% (хлорид натрію, борна кислота, тартрат натрію і ін.).

Властивості. Час затвердіння і розширення при затвердінні формувальних матеріалів залежать в основному від гіпсу. На швидкість схоплювання цих матеріалів впливають ті ж фактори, що і на гіпс. Ці чинники однаково впливають на швидкість схоплювання як чистого гіпсу, так і формувальної композиції, хоча до її складу може входити всього 25% гіпсу. Окис кремнію не тільки надає формувальних матеріалів термостійкість, а й обумовлює більше розширення при схоплюванні, що пояснюється послабленням структури гіпсу, присутністю окису кремнію і полегшенням внаслідок цього зростання кристалів гіпсу, що призводять до великого розширення. Швидкість схоплювання і величину розширення можна регулювати внесенням в формувальну суміш різних солей. Наприклад, сульфат натрію зменшує час схоплювання і величину розширення. Додаток бората або тартрату натрію призводить до збільшення часу схоплювання і зменшення розширення. Внесенням порошку сирого гіпсу (сиромол) можна досягти зменшення часу схоплювання і збільшення розширення. Застосування а-гіпсу призводить до більш значного розширення, так як в цьому випадку води витрачається менше, ніж при використанні §-гіпсу. Під час затвердіння гіпсові формувальні матеріали розширюються в межах від 0,1 до 0,45%.

Попадання води в формувальний матеріал в початковій стадії схоплювання гіпсу призводить до значного розширення оболонки, що є наслідком збільшення відстані між кристаллитами двугидрата гіпсу, що знаходиться в цей момент в стані гелю. У гігроскопічна розширенні ще більшу роль грає окис кремнію, так як за відсутності її або ж при недостатній кількості гігроскопічна розширення взагалі не проявляється. Окис кремнію полегшує проникнення води в оболонку, що створює умови для розширення всієї маси матеріалу. Максимальна гігроскопічна розширення досягається при взаємодії води з формувальних матеріалом до початку схоплювання. Якщо форма повністю схопилася до занурення її в воду, величина гігроскопічного розширення значно зменшується.

Збільшенню гигроскопического розширення сприяють такі чинники:

- 1) збільшення вмісту окису кремнію в формувальному матеріалі;

- 2) підвищення дисперсності окису кремнію;

- 3) застосування гіпсу в якості сполучного матеріалу;

- 4) густий заміс формувальної суміші;

- 5) занурення форми в воду до початку схоплювання або в початковій стадії його;

- 6) тривалість занурення;

- 7) оптимальна температура води 38-42 ° С;

- 8) облицювання формуючого циліндра (литьевое кільце) азбестового папером.

Величина гигроскопического розширення може досягти 1-2,5%, що цілком забезпечує компенсацію усадки при литті виливків зі сплавів золота. Для створення гигроскопического розширення схоплює в ливарному циліндрі формувальну масу занурюють на 30 хв в теплу воду (38 ° С). Вода може також абсорбуватися масою з вологою азбестового прокладки. Гігроскопічна розширення використовують тільки при застосуванні певних формувальних матеріалів для лиття по виплавлюваних моделях. Необхідно точно дотримуватися технологічний режим виготовлення форми (співвідношення формувального матеріалу і води, температура водяної бані, час занурення). Гігроскопічна розширення, крім води, викликають гліцерин, спирт і вазелінове масло.

Термічне розширення є основним методом компенсації усадки виливків. Для створення такого розширення форму перед відливанням піддають термічній обробці. Кінцева температура нагріву форми залежить від виду застосовуваної окису кремнію. Якщо формувальний матеріал містить кварц, то форму нагрівають до 700 ° С, якщо кристобалит, то до 450 ° С. При нагріванні форми гіпс і окис кремнію зазнають фізико-хімічні зміни. Ці зміни протікають без взаємного впливу. При нагріванні форми до 125 ° С гіпс незначно розширюється (0,12%), а потім в температурному інтервалі від 125 до 320 ° С дає невелику усадку. Подальше підвищення температури супроводжується значною усадкою, при 500 ° С досягає 1,9%. Подальший нагрів викликає незначну усадку. Збільшення обсягу гіпсу спочатку обумовлено простим термічним розширенням, подальша усадка - дегідратацією гіпсу з утворенням спочатку полугидрата (CaSO4) 2 • H2 O, а потім ангідриту CaSO4. Усадку гіпсу при нагріванні можна компенсувати введенням в формувальну масу хлористого натрію або краще борної кислоти. Для компенсації усадки гіпсу досить 0,8% хлориду натрію.

Таким чином, внесенням в формувальний матеріал регуляторів розширення можна змінювати склад формувальної суміші. При цьому треба мати на увазі, що надлишок гіпсу через його недостатню огнеупорности може призводити до розтріскування форми при нагріванні. При виготовлення зуботехнічних виливків істотне значення мають ті зміни в розмірах окису кремнію, які відбуваються в межах температур плавлення дорогоцінних сплавів (до 1000 ° С).

На рис. 64 можна простежити процес розширення кварцу і кристобалита з ростом температури. При нагріванні кристобалита до 210-260 ° С і кварцу до 500-600 ° С розширення їх протікає рівномірно і незначно. Однак при досягненні зазначених температур відбувається різке збільшення їх обсягу, що обумовлено переходом кварцу і кристобалита з α- і β-форми. Кристобалит розширюється більше, ніж кварц, і може повністю компенсувати 1,25% усадки золотих сплавів. Формувальні матеріали на основі кристобалита мають значні переваги в порівнянні з кварцовими. Для того щоб повніше компенсувати усадку виливки, розплавлений метал необхідно заливати в форми, нагріті до температури, при якій кварц і кристобалит знаходяться в β-формі. Таким чином, форма з кварцового матеріалу повинна бути нагріта до 700 ° С, а виготовлена з кристобалита - всього до 350 ° С.

Величина термічного розширення залежить, крім того, від співвідношення порошку і води при замісі формувальної маси. При густому замісі спостерігається більше термічне розширення. Регулювати величину термічного розширення можна і змішанням в різних пропорціях формувальних матеріалів, виготовлених на основі кварцу і кристобалита. Цим методом можна змінювати термічне розширення від 0,9 до 1,4%. При охолодженні форми після відливання відбувається велика усадка, яка перевищує початкове термічне розширення. Однак ця усадка не змінює розмірів затверділої виливки, так як метал досить твердий, щоб витримати усадку відносно слабкою оболонки. При повторному нагріванні охолодженої форми величина повторного розширення менше початкового і виливок у знову нагрітої формі менше за розмірами. Кристобалит може викликати теплове розширення формувального матеріалу до 1,8%, а кварц - до 1,4%.

Регулювання часу схоплювання формувального матеріалу за рахунок зміни температури води не рекомендується, так як це призводить до зміни розмірів воскової моделі. Досвід показує, що бажано застосовувати воду кімнатної температури. При виготовленні воскової моделі по відбитку треба мати на увазі його усадку після вилучення з порожнини рота і охолодження до кімнатної температури. В цьому випадку для замішування формувального матеріалу необхідно використовувати воду температури 37 ° С. Оскільки розширення воску має велику величину, ніж формувальний матеріал, за рахунок розширення воскової моделі відбувається компенсація усадки відбитка. Густі формувальні суміші схоплюються швидше і дають більше розширення при затвердінні. Однак застосування дуже густих сумішей ускладнює оформлення рельєфу воскової моделі і може привести до появи повітряних бульбашок на її поверхні. Формувальну суміш необхідно ретельно перемішувати, щоб досягти однакового і рівномірного розширення форми. Однак треба уникати зайвого перемішування, бо при цьому прискорюється схоплювання, а оболонка форми виходить менш міцною.

При виготовленні форми по восковій моделі формовочная маса заливається в металеве литьевое кільце, яке чинить опір розширенню схоплює маси. Природно, що це викликає додатковий опір термічному розширенню воскової моделі і порожнину форми виходить менших розмірів, ніж в разі вільного схоплювання маси. Експериментально доведено, що все-таки порожнину форми виходить більше, ніж взята воскова модель. Це пояснюється тим, що процес схоплювання гіпсу - реакція екзотермічна (протікає з виділенням тепла). Тепло реакції викликає термічне розширення воскового зразка, який може розширюватися в ще м'якій оболонці формувальної маси. Таким чином, розширення моделі, а отже, і компенсація усадки залежать від екзотермічніреакцій схоплювання гіпсу. Оскільки густі заміси схоплюються з великим виділенням тепла, вони, природно, забезпечують більше розширення. Для створення умов вільного розширення формувальної маси і процесу її схоплювання в ливарному кільці часто роблять суцільний розріз або ж прокладають по внутрішній циліндричній стінці кільця лист тонкого азбесту. виконує роль компенсатора розширення.

Формувальні матеріали на основі кварцу мають найменшу міцність в температурних інтервалах 100-125 і 470- 630 ° С. У першому випадку зниження міцності обумовлено процесом дегідратації, у другому - переходом кварцу з α- в β-форму. Крістобалітовие матеріали мають мінімальну міцність при 210-200 ° С.

Щоб уникнути поломки форм не рекомендується проводити лиття металів у форми, які мають зазначені температури. Заливати розплавлений метал треба в форми, нагріті вище температур мінімальних прочностей формувального матеріалу.

Форми з кварцового матеріалу треба заливати металом при температурі, що перевищує 650 ° С, а виготовлені на основі кристобалита - при температурі вище 350 ° С. З огляду на швидке охолодження форм при добуванні їх з нагрівальних приладів, для виконання цієї вимоги кварцові форми треба нагрівати до 700-750 ° С, а крістобалітовие - до 450 ° С. Встановлено, що при діаметрі формувального циліндра 75-100 мм швидкість охолодження форм становить 20-25 ° С, а при діаметрі 25-30 мм - 30-40 ° С в хвилину. Якщо форма попередньо не нагрітий до температури, що перевищує температуру максимального теплового розширення, виливок треба зробити протягом хвилини після видалення форми з нагрівальної печі. При лиття можна допускати нагрівання, охолодження та повторного нагріву форми, так як вона стає нестійкою, в ній утворюються тріщини, виливок виходить з шорсткою поверхнею.

Одним з важливих властивостей формувальних матеріалів є пористість. При заливці форми розплавленим металом гази повинні віддалятися через пори оболонки, щоб метал не зустрічав «зворотного тиску» газів, що знаходяться в порожнині форми. Пористість оболонки залежить від ряду причин, в тому числі від форми і розміру часток формувальної суміші. Застосування матеріалу з великими частками, природно, забезпечує отримання оболонки форми з великою пористістю. Однак вирішальним фактором отримання виливки з гладкою поверхнею є розмір частинок. Чим менше частинки формувального матеріалу, тим менше нерівності на поверхні зуботехнической виливки. Якщо частинки мають діаметр 0,4 мм, висота нерівностей на литві досягає 270 мкм. При діаметрі частинок 0,07 мм висота нерівностей всього 44 мкм, що відповідає вже 4-5-го класу чистоти поверхні.

На перший погляд дрібний порошок не здатний утворювати пористу оболонку і для створення необхідної пористості треба додати кілька крупнозернистого порошку окису кремнію. Це не вірно. Висока пористість оболонки форми спостерігається при використанні порошків з частками однакового розміру, причому пористість тим вище, ніж форма частинок ближче до сферичної. Суміш часток різних розмірів утворює непористі оболонки форм. Густий заміс формувального матеріалу, а також суміш, яка містить велику кількість гіпсу, дають менш пористу оболонку форми. На чистоту поверхні виливки, крім зернистості, впливає склад формувальних матеріалів, співвідношення рідини і порошку при затвердінні маси, температура форми і заливається сплаву, а також тиск при литті. Встановлено, що при більш рідкому замісі виходить груба поверхню виливки. Зернистість гіпсу, що не засміченого вапняком, не робить великого впливу на вид виливки, так як при схоплюванні він перекрісталлізовивают.

Два властивості формувальних матеріалів - міцність і пористість - знаходяться в протиріччі. Для збільшення міцності треба застосовувати порошок різної зернистості і невеликої величини. Навпаки, хороша газопроникність відзначається в разі використання порошку однаковою великої зернистості. Зважаючи на це на практиці вдаються до різних технологічних прийомів, які розглянуті нижче.

При температурі 400-860 ° С сульфат кальцію і різні речовини, що містять сірку і входять до складу формувальної маси, можуть розкладатися з утворенням сірчистого газу, сірководню та інших сполук сірки. Ці продукти викликають внутрішньокристалічну корозію. Для запобігання корозії до формувальних матеріалів додають графіт або тонко подрібнений порошок міді. Задовільний ефект дає витримка форми при температурі лиття протягом години. За цей час утворюються летючі сірчисті з'єднання видаляються разом з газами.

При охолодженні до кімнатної температури все виливки дають певну усадку при:

- 1) затвердінні металу;

- 2) охолодженні розплавленого металу до температури затвердіння;

- 3) охолодженні виливки від температур кристалізації до кімнатної температури.

Усадка розплавленого металу не має значення, так як повністю компенсується припливом металу в форму. Якщо порожнину форми має розміри моделі з воску, то в результаті усадки виливок буде менше зразка-моделі. Для компенсації усадки необхідно, щоб розміри порожнини форми були більше моделі на величину усадки. Усадка золотих зуботехнічних виливків становить 1,25-1,3%. Литники достатніх розмірів можуть служити джерелами живлення (прибутку), що остигає виливки.