Цей стандарт поширюється на плоскі дерев'яні, деревометаличні і металеві піддони, призначені для формування на них транспортних пакетів цегли і керамічних каменів звичайних і модульних розмірів по ГОСТ 530 -80, механізованої вивезення пакетів з випалювальних печей, навантаження їх в транспортні засоби і вивантаження, транспортування автомобільним , залізничним і водним транспортом, складування і подачі пакетів до місця роботи каменярів.

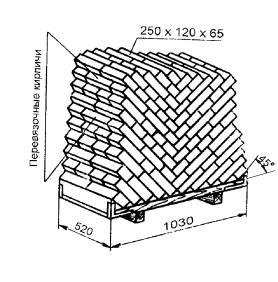

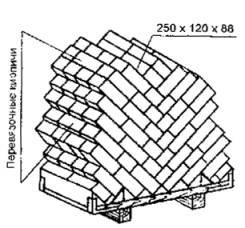

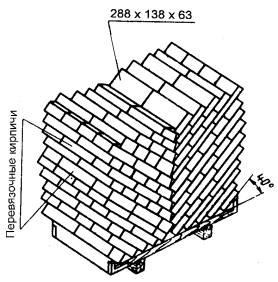

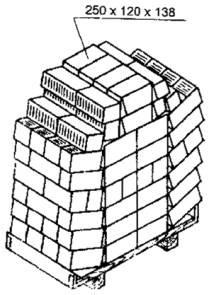

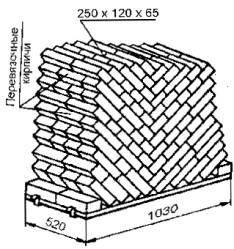

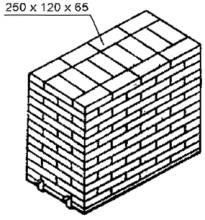

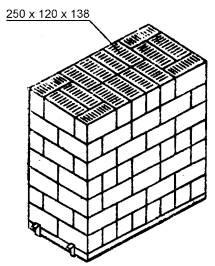

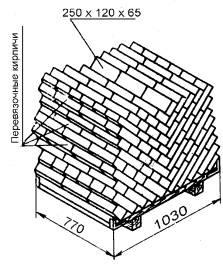

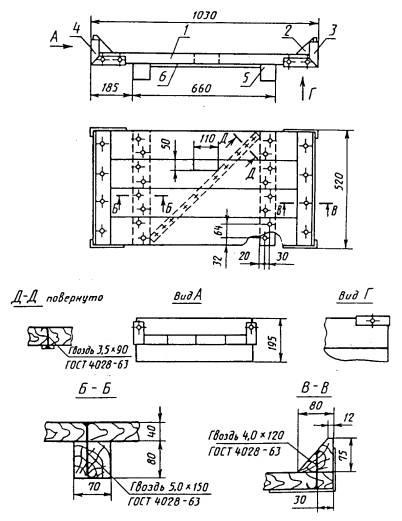

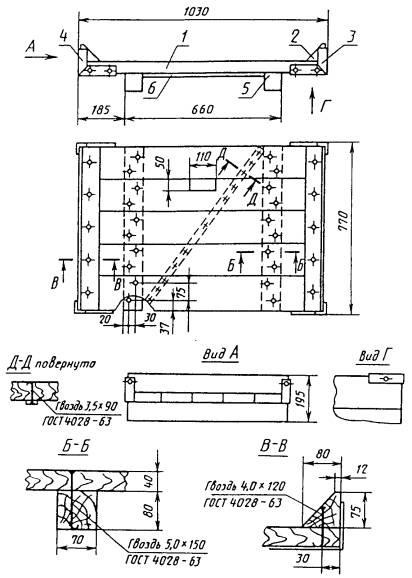

1.1. Типи, основні параметри і розміри піддонів повинні відповідати зазначеним у таблиці і рисунок 1 -4.

1.2. Умовне позначення піддону складається з букв, що позначають тип піддону (ПО - на опорах, ПК - з гаками) і матеріал, який застосовується для виготовлення (Д - дерев'яний, М - металевий, ДМ - деревометаличні), цифр, що характеризують розміри настилу піддону в мм, вантажопідйомність в т, і позначення цього стандарту.

Тип піддону і його найменування

Примітка. За угодою підприємства - виробника цегли з будівельними та транспортними організаціями допускається виготовляти і застосовувати для доставки цегли піддони розмірами 750'1300 мм при наявності на будівництві вантажозахоплювальних пристроїв, що забезпечують безпеку при підйомі пакетів цегли до робочого місця муляра.

Приклади умовних позначень:

ПІД - 520'1030 - 0,75 ГОСТ 18343-80;

ПОМ - 770'1030 - 0,9 ГОСТ 18343-80;

ПКДМ - 520'1030 - 0,75 ГОСТ 18343-80.

1.3. Піддони на поперечних опорних брусках з трикутними упорами по торцях (тип ПО) є основними і призначені для вантажно-розвантажувальних робіт і перевезення цегли пакетами автомобільним, залізничним і водним транспортом.

1.4. Піддони з гаками по торцях (тип ПК) призначені для перевезення цегли пакетами тільки автомобільним транспортом.

2.1. Піддони повинні виготовлятися відповідно до вимог даного стандарту за робочими кресленнями, затвердженими в установленому порядку; робочі креслення на металеві піддони затверджуються за погодженням з базовою організацією зі стандартизації піддонів і контейнерів, що застосовуються в будівництві (ЦНИИОМТП Держбуду СРСР).

2.2. Граничні відхилення габаритних розмірів піддонів від номінальних не повинні перевищувати по довжині і висоті ± 5 мм, а по ширині + 5 і - 10 мм.

2.3. При виготовленні піддонів не допускаються:

різниця довжин діагоналей піддону більше 10 мм;

наскрізні зазори в місцях з'єднання опор з настилом;

наскрізні зазори між елементами настилу для піддонів типів ПОМ і ПІД (770'1030-0,9) більше 40 мм;

відхилення поверхні настилу піддону від площинності 5 мм;

уступи між елементами настилу піддону по висоті на лицьовій стороні більше 2 мм.

2.4. З'єднання дерев'яних деталей піддонів повинно проводитися цвяхами по ГОСТ 4028 -63. Головки цвяхів не повинні виступати з поверхні настилів і брусків, а виступаючі гострі кінці цвяхів повинні бути загнуті і втоплені в деревину поперек її волокон.

2.5. Дерев'яні деталі піддонів повинні виготовлятися з пиломатеріалів не нижче 3-го сорту хвойних порід за ГОСТ 8486 -86 і не нижче 2-го сорту листяних порід по ГОСТ 2695 -83, з додатково необробленими пластями крайками.

2.6. Дошки настилу, опорні і наполегливі бруски повинні бути цільними, обрізів і при виготовленні піддонів відповідати таким вимогам:

вологість деревини повинні бути не більше 22%;

сучки на зовнішніх крайках крайніх дощок настилу (з боку введення вилочних подхватов) і в місцях з'єднання деталей цвяхами не допускаються;

отвори від сучків, що випали повинні бути закладені пробками на водостійкому клеї;

торці дощок настилу і брусків повинні бути обпиляні під прямим кутом, відколи і наскрізні тріщини в них не допускаються.

2.7. Зовнішні ребра дощок настилу, опорних і наполегливих брусків повинні бути притуплені шляхом зняття фаски.

2.8. Піддони, що застосовуються для доставки потовщеної цегли, допускається обладнати додатковими трикутниками брусками відповідно до черт.5.

2.9. Стропувальні гаки та деталі, до яких вони приварюються, повинні виготовлятися із сталей спокійною або напівспокійну плавки.

2.10. Зварні шви за формою і розмірами повинні відповідати вказаним в робочих кресленнях, очищені від шлаку і бризок металу, мати гладку або мелкочешуйчатого поверхню і плавний перехід до основного металу.

2.11. За угодою підприємства-виробника зі споживачем допускається на зовнішні поверхні металевих піддонів наносити антикорозійне і лакофарбне покриття.

3.1. Піддони повинні бути прийняті технічним контролем підприємства-виготовлювача.

3.2. Приймання піддонів повинна проводитися партіями. До складу партії входять піддони одного типорозміру, виготовлені за однією технологією з матеріалів одного виду і якості.

Розмір партії встановлюється угодою підприємства-виготовлювача і споживача, але не повинен перевищувати 1000 піддонів.

3.3. Для перевірки геометричних розмірів, маси піддонів, якості збірки і дотримання інших вимог, встановлених цим стандартом, відбирають 5% піддонів від кожної партії.

Випробуванням на міцність піддають піддони в кількості 1%, але не менше 5 шт. від партії.

3.4. Якщо при контрольній перевірці і випробуваннях відібраних від партії зразків піддонів виявиться хоча б один зразок, що не задовольняє вимогам цього стандарту, то слід проводити повторну перевірку подвоєної кількості зразків, взятих від цієї ж партії.

При негативних результатах повторної перевірки партія бракується.

3.5. Споживач має право проводити контрольну перевірку одержуваних піддонів на відповідність їх вимогам цього стандарту.

4.1. Дотримання вимог пп. 2.3. 2.4. 2.6. 2.7. 2.10. 2.11 перевіряють зовнішнім оглядом і порівнянням з прийнятим еталоном.

4.2. Відповідність прийнятих матеріалів, заданим в робочих кресленнях і пп.2.5. 2.9. перевіряють за сертифікатами.

4.3. Розміри піддонів, зазначені в пп.2.2. 2.3. перевіряють металевою лінійкою згідно з ГОСТ 427 -75 або рулеткою за ГОСТ 7502 -89 з похибкою вимірювання не більше 1 мм, штангенциркулем ЩЦ-1 по ГОСТ 166 -89 з похибкою вимірювання 0,1 мм.

4.4. Масу піддонів перевіряють зважуванням на технічних вагах згідно з ГОСТ 23676-79 з похибкою не більше 1 кг.

4.5. Вологість дерев'яних деталей при виготовленні піддонів визначають по ГОСТ 16483.7 -71 або електронним влагомером.

4.6. Якість зварних з'єднань слід перевіряти по ГОСТ 3242 -79.

4.7. Характеристики міцності випробування

4.7.1. Для проведення статичних випробувань піддон встановлюють на рівну тверду майданчик і навантажують цеглою масою, в 1,25 разів перевищує його номінальну вантажопідйомність. Потім проводять підйом завантаженого піддона типу ПО за виступи, а піддону типу ПК за гаки за допомогою вилочного навантажувача або спеціального підхоплення на висоту 200-300 мм. У такому положенні піддон витримують не менше 10 хв, одночасно спостерігаючи за станом його конструкцій. Потім піддон опускають на майданчик, розвантажують від цегли і оглядають. Результати вважаються задовільними, якщо не виявлено залишкові деформації і пошкодження деталей, в тому числі гаків, порушення міцності з'єднань.

4.7.2. Для проведення випробувань під навантаженням під час штабелювання п'ять піддонів одного типорозміру, завантажених цеглою до номінальної вантажопідйомності, встановлюють на рівній горизонтальній площадці в три яруси: в першому і в другому - по два піддону і в третьому - один посередині.

Піддони під навантаженням витримують протягом 6 ч, після чого їх звільняють від цегли і піддають зовнішньому огляду і роблять заміри залишкових прогинів настилу.

Результати випробувань слід вважати задовільними, якщо немає пошкоджень деталей і порушень міцності з'єднань. При цьому залишковий прогин настилу після зняття навантаження не повинен бути більше 5 мм для дерев'яних піддонів і більше 3 мм - для металевих.

4.7.3. Для перевірки випробувань на міцність збірки піддон піднімають над плоскою бетонної майданчиком так, щоб одна з діагоналей настилу піддону була перпендикулярна майданчику і нижній кут піддона знаходився на відстані 1 м від рівня площадки. З цієї висоти дають можливість піддону вільно впасти точно на кут. У такій послідовності випробування проводять 6 разів. Піддон витримав випробування, якщо зміна довжин діагоналей піддону після випробування не перевищує 25 мм від початкових їх значень, відсутні пошкодження деталей і не порушена міцність їх з'єднання. Місцеві пошкодження, що зім'яло, розташовані не далі 50 мм від кута, на який падає піддон, не приймають до уваги.

5.1. Маркування повинна наноситися на торцевій стороні піддона. Способи нанесення маркування, розміри маркувальних ярликів - по ГОСТ 14192 -77.

5.2. Кожна виготовлена партія піддонів повинна супроводжуватися паспортом, що засвідчує відповідність піддонів вимогам цього стандарту, в якому вказується:

дата видачі паспорта;

номер партії і піддонів;

найменування та умовне позначення піддонів;

номінальна вантажопідйомність піддонів;

маса одного піддону.

5.3. Транспортування порожніх піддонів виробляють засобами вантажного транспорту будь-якого виду.

5.4. Під час навантаження і вивантаження з транспортних засобів повинна бути забезпечена схоронність піддонів від механічних пошкоджень.

5.5. Зберігання піддонів повинно здійснюватися в штабелях висотою не більше 2,5 м, захищених від атмосферних опадів і механічних пошкоджень.

6.1. Організація, що експлуатує піддони, зобов'язана проводити періодичне технічне опосвідчення їх стану.

Не допускаються до застосування технічно несправні піддони.

Піддон підлягає вибракуванню при наявності хоча б однієї з таких дефектів:

поломки дошки настилу, опори або упору;

наявності наскрізної поздовжньої або поперечної тріщини в дерев'яних елементах піддону;

під'єднанням елементів піддона;

деформації гаків піддонів типу ПК;

деформації металевих піддонів зі збільшенням відхилень від площинності понад 15 мм, габаритних розмірів - понад 10 мм, зазорів між елементами настилу - понад 50 мм.

6.3. На цегельних заводах, будівельних об'єктах, прирейкових складах і інших місцях навантаження, розвантаження і складування піддонів з цеглою повинні бути обладнані спеціальні майданчики, що забезпечують стійкість і збереження пакетів і дозволяють застосовувати відповідні засоби механізації при виконанні вантажно-розвантажувальних робіт.

6.4. Навантаження, вивантаження і переміщення завантажених піддонів повинні проводитися вилковими або іншими подхватами, що забезпечують жорстку опору по всій ширині піддону.

6.5. Забороняється піддавати піддони ударних впливів.

6.6. Підйом піддонів з пакетами цегли або керамічних каменів до робочого місця муляра повинен здійснюватися з використанням спеціальних підхоплення футлярів, що виключають можливість падіння цегли і каменів. Підйом пакетів на піддонах без захисних пристроїв забороняється.

7.1. Виробник повинен гарантувати відповідність піддонів вимогам цього стандарту.

7.2. Гарантійний термін служби піддонів при дотриманні споживачем встановлених цим стандартом умов зберігання, транспортування та експлуатації становить:

для піддонів з дерев'яним настилом - 1 рік;

для піддонів з металевим настилом - 2 роки.

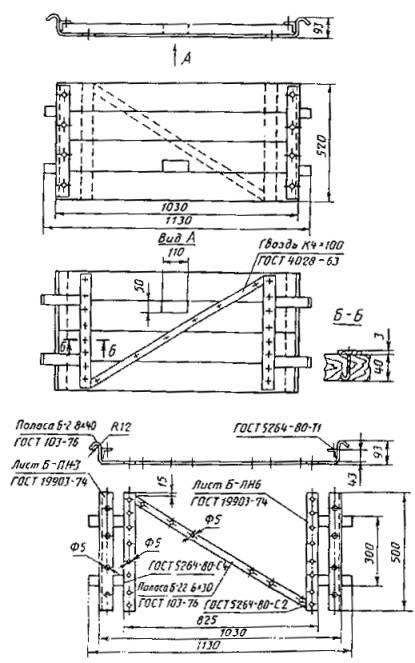

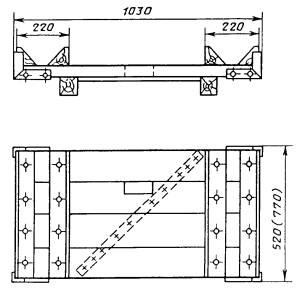

1 - настил; 2 - упор; 3 - куточок; 4 - куточок, 5 - опора; 6 - смуга

1 - настил; 2 - упор; 3 - куточок; 4 - куточок; 5 - опора; 6 - смуга

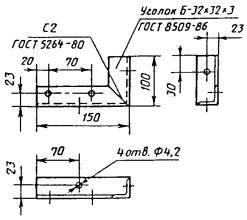

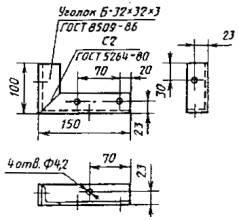

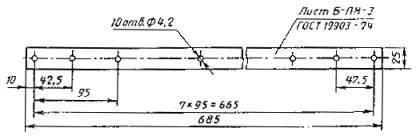

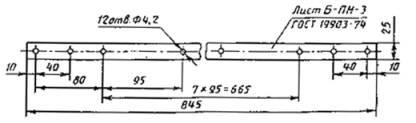

Оковки до піддонів ПІД - 520ґ1030 - 0,75 і ПІД - 770ґ1030 - 0,9

Смуга (для ПО-520ґ1030-0,75)

Смуга (для ПО-770ґ1030-0,9)

СХЕМИ РІЧНИЙ УКЛАДАННЯ ЦЕГЛИ І СТІНОВИХ КЕРАМІЧНИХ КАМНЕЙ НА ПІДДОНИ