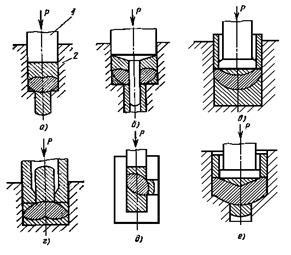

При холодному видавлюванні заготовку поміщають в порожнину, з якої метал видавлюють в отвори, наявні в робочому інструменті. Видавлювання зазвичай виконують на кривошипних або гідравлічних пресах в штампах, робочими частинами яких є пуансон і матриця. Розрізняють пряме, зворотне, бічне і комбіноване видавлювання.

При прямому видавлюванні (рис. 5.9, а) метал випливає в отвір, розташоване в донної частини матриці 2, в напрямку, що збігається з напрямком руху пуансона 1 щодо матриці. Так можна отримувати деталі типу стрижнів з потовщеннями (болти, тарілчасті клапани і т. П.). При цьому зазор між пуансоном і циліндричної частиною матриці, в якій розміщується вихідна заготовка, повинен бути невеликою, щоб метал не випливав в зазор.

Якщо на торці пуансона (рис. 5.9, б) є стрижень, який перекриває отвір матриці до початку видавлювання, то метал видавлюється в кільцеву щілину між стрижнем і отвором матриці. В цьому випадку прямим видавлюванням можна отримувати деталі типу трубки з фланцем, а якщо вихідна заготовка мала форму толстостенной чашечки, то і деталі у вигляді склянки з фланцем.

При зворотному видавлюванні напрямок течії металу протилежно напрямку руху пуансона щодо матриці. Найбільш часто зустрічається схемою зворотного видавлювання є схема, при якій метал може випливати в кільцевої зазор між пуансоном і матрицею (рис. 5.9, в). За такою схемою виготовляють порожнисті деталі типу туб (корпусу тюбиків), екранів радіоламп і т. П.

Рідше застосовують схему зворотного видавлювання, при якій метал видавлюється в отвір в пуансоні, для отримання деталей типу стрижня з фланцем (рис. 5.9, г).

Мал. 5.9. схеми видавлювання

При бічному видавлюванні метал випливає в отвір в бічній частині матриці в напрямку, що не співпадає з напрямком руху пуансона (рис. 5.9, д). Таким чином можна отримати деталі типу трійників, хрестовин і т. П. У цьому випадку, щоб забезпечити видалення заготовки після штампування, матрицю виконують складається з двох половинок з площиною роз'єму, що збігається з площиною, в якій розташовані осьові лінії заготовки і одержуваного відростка.

Комбіноване видавлювання характеризується одночасним перебігом металу по декількох напрямках і може бути здійснено за кількома з розглянутих раніше схем холодного видавлювання. На рис 5.9, е наведена схема комбінованого видавлювання, що поєднує схеми, показані на рис. 5.9, а, в для виготовлення зворотним видавлюванням порожнистої, чашеобразной частини деталі, а прямим видавлюванням стержня, що відходить від її донної частини.

Основною позитивною особливістю видавлювання є можливість отримання без руйнування заготовки вельми великих ступенів деформації, які можна характеризувати показником (- площа поперечного перерізу вихідної заготовки; - площа поперечного перерізу видавленою частини деталі).

Для досить м'яких, пластичних металів k> 100 (алюмінієві туби з стінкою товщиною 0,1 - 0,2 мм при діаметрі туби 20-40 мм). Можливість отримання таких великих ступенів деформації забезпечується тим, що пластичне деформування при видавлюванні відбувається в умовах всебічного нерівномірного стиснення. Однак той же всебічне стискання призводить і до негативних явищ. Чим більше ступінь деформації, тим більше зусилля деформування, і питомі зусилля, діючі на пуансон і матрицю, можуть досягти значень, великих в кілька разів межі текучості деформованого металу, і перевищують величини, допустимі для інструменту за умовами його міцності або стійкості.

Для зменшення питомих зусиль видавлювання при проектуванні штампувало деталі необхідно прагнути до такої її конфігурації, при якій були відсутні б застійні зони під торцем пуансона (рис. 5.9, в) або у робочій поверхні матриці (рис. 5.9, б).

Холодну висадку виконують на спеціальних холодновисадочних автоматах. Штампують від прутка або дроту. Пруток подається до упору, поперечним рухом ножа відрізається заготівля необхідної довжини і послідовно переноситься за допомогою спеціального механізму в позиції штампування, на яких з заготовки отримують деталь.

Мал. 5.10. Послідовність переходів виготовлення деталей на

холодновисадочних автоматах: а - гвинта; б - ковпачка

На холодновисадочних автоматах штампують заготовки діаметром 0,5 - 40 мм з чорних і кольорових металів, а також деталі з місцевими потовщеннями суцільні і з отворами (заклепки, болти, гвинти, цвяхи, кульки, ролики, гайки, зірочки, накидні гайки і т. п.). На рис. 5.10 показані послідовні переходи штампування двох характерних деталей. Назва цих автоматів пов'язано з тим, що основний виконуваної на них операцією є висадка (зменшення довжини частини заготовки з отриманням місцевого збільшення поперечних розмірів).

Штампуванням на холодновисадочних автоматах забезпечуються досить висока точність розмірів і хороша якість поверхні, внаслідок чого деякі деталі не вимагають подальшої обробки різанням.

Штампування на холодновисадочних автоматах високопродуктивна: 20 - 400 деталей в хвилину (велика продуктивність для деталей менших розмірів) і характеризується високим коефіцієнтом використання металу. Середній коефіцієнт використання металу 95% (тільки 5% металу йде у відхід).