Як керувати кількома компресорами

Спроба координувати систему стисненого повітря може бути в кращому випадку гнітючою, особливо якщо є кілька компресорів, розташованих в різних компресорних кімнатах. Якщо система стисненого повітря регулюється вручну, і ви створили стратегію управління, використовуючи тільки настройки локального тиску компресора, цілком ймовірно, що ваша система споживає набагато більше енергії, ніж необхідно. Вирішення цього питання може не тільки зменшити рахунки за електрику, але також дасть вам більш надійне і стабільне тиск повітря в системі.

Як тиск управляє компресором?

Ми розглянемо тут управління гвинтових компресорів на промислових підприємствах, як найбільш поширений вид. Тиск є найбільш важливим параметром в системі стисненого повітря. Якщо тиск не перевищує мінімально необхідного, то обладнання, яке споживає стиснене повітря, не буде працювати або буде з неполадками, що впливають на продуктивність. В ідеальному випадку, ви можете встановити свої компресори саме на мінімально необхідний тиск, і вони будуть контролювати себе: запуск і зупинка, навантаження і холостий хід, і підтримувати ідеальний рівень тиску при оптимальному споживанні енергії. Але світ стисненого повітря далекий від досконалості, і найбільша проблема - перепад тиску.

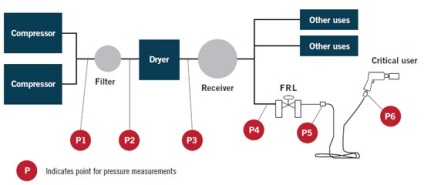

Розглянемо рис.1, який являє собою спрощену схему системи стисненого повітря. Компресори в цій системі контролюються тиском в точці P1. Якщо не контролювати тиск групи з типовим каскадним розташуванням (набір точок тиску перекриваються 0,3бар), ці компресори забезпечать тиск, скажімо, 7бар, коли обидва повністю навантажені і, скажімо, 8бар при мінімальному витраті. Але важливо розуміти, що ми говоримо про тиск в точці P1. Тиск же в точці Р6, в самому критичному для кінцевого споживача, є саме тим розташуванням, яке необхідно регулювати. Реальні умови, однак, проти цієї вимоги.

Реальна система ж має перепади тиску в компонентах самої системи. При повному навантаженні, може бути 0,25бар на фільтрі, 0,50бар в осушувачі, 0,30бар в системі трубопроводів і падіння 1,0бар на фільтрі-регуляторі-маслянки (FRL), плюс в шлангах і з'єднаннях. Це залишає споживачеві тільки 5бар тиску в гіршому випадку, якщо система повністю навантажена, і тиск на компресорах виставлено на хв. 7 бар. У легких умовах роботи, тому що різниця тиску виростає з нижнього значення, тиск у користувача може підніматися високо, до 8бар, в залежності від місцевих умов регулятора тиску.

Чи можна контролювати компресор при стабілізації тиску у кінцевого споживача? Ні, тому що компресори регулюються тиском в точці Р1. Тому, коли завантаження системи змінюється більше / менше протягом дня, тиск в точках від Р4 до P6 буде змінюватися в широкому діапазоні. Це широкий розкид може викликати нестійку роботу всього підприємства, і, якщо кінцевий споживач чутливий до тиску, це може зупинити роботу повністю. Щоб вирішити ці проблеми, оператори будуть збільшувати тиск нагнітання компресора, щоб компенсувати падіння, скажімо, в нашому випадку на 0,7бар, так що б тиск було значно вище мінімальних вимог в умовах повного навантаження.

Розплата за більш високий тиск

Якщо зробити таку регулювання, то компресори будуть регулюватися тиском в діапазоні від 7,7 до 8,7 бар в залежності від умов навантаження. Це високий тиск має свою ціну. За загальним правилом, при 7бар, потужність, споживана компресором, збільшується приблизно на 1% на кожні 100мбар підвищення тиску нагнітання. Крім того, на кожні 50мбар збільшення тиску, споживання нерегульованими користувачами стисненого повітря йде вгору на трохи менше 1 відсотка. Цей високий потік, який залежить від характеристик системи, додатково збільшує енергоспоживання компресора.

Більш високий тиск може також викликати інші проблеми ефективності. Загальна максимальний тиск для повітряних компресорів складає 8,7бар. Можливо, фільтра в системи старі і забилися, тому системні оператори повинні збільшити тиск на виході компресора, щоб і це компенсувати. Але якщо це буде зроблено, компресор працюватиме з настройками вище встановлених виробником, що призведе до перевантаження двигуна і активує внутрішній захист від надлишкового тиску. Це високий тиск може також зажадати від компресора, що працює в режимі плавного регулювання, працювати неефективно при частковому навантаженні.

Кілька компресорних станцій

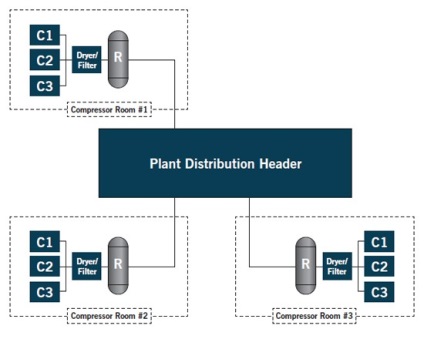

Якщо в системі є декілька компресорів - можливо, в декількох компресорних кімнатах, як показано на малюнку 2 - то проблеми множитися. Кожна компресорна станція буде мати різні умови навантаження і різні перепади тиску. Колектори розподілу повітря на різних кінцях заводу можуть мати різну навантаження. Щоб ефективно управляти системою, компресори в одній кімнаті повинні бути правильно скоординовані з іншими. Щоб правильно координувати повітряні компресори з місцевою регулюванням, буде потрібно дуже широкий діапазон тиску. В системах, де навантаження змінюється в великих діапазонах, їх координація практично неможлива, якщо немає компресорів, що працюють при часткових навантаженнях.

Часткове навантаження неефективна

Одна неправильна стратегія, яка може бути використана, це встановити на всіх компресорах однаковий тиск, так що б всі вони поділяють навантаження. Всі компресори буде підтримувати тиск в системі в тій же смузі тиску і розділять навантаження системи. Це можна просто виконати, але це виллється у величезні рахунки за електроенергію. Звичайний гвинтовий компресор (з постійною продуктивністю) є найбільш ефективним при повному навантаженні (або коли вимкнений).

Працюючий компресор, скажімо, при 30% навантаженні може споживати від 60 до 80% повної потужності компресора. При запуску трьох компресорів всього при 30% ой навантаженні споживання енергії буде вдвічі більше, ніж одного компресора при повному завантаженні. Реалізація такої стратегії з дев'ятьма компресорами виллється в захмарний рахунок за електроенергію.

Оптимальна стратегія управління, в будь-якій системі, повинна бути такою, щоб тримати все компресори, крім одного, повністю навантаженими. Компресор, який приймає часткову навантаження, буде обраний шляхом оцінки - який компресор має максимальну ефективність при частковому навантаженні (навантаження / холостий хід, з частотним перетворювачем або зі змінним об'ємом). Можливо, це рішення буде прийнято автоматично.

Переміщення точки управління і автоматизація управління

Для досягнення оптимізації управління тиску компресори повинні бути консолідовані в одну загальну мережу. Спроба виконати оптимальне управління компресорами на основі різних диференціалів падінь тиску, які змінюються з плином часу - це просто вправа в марності. Першим кроком в досягненні оптимального управління має бути забезпечено, щоб все компресори в системі "бачили" те ж саме тиск. Наприклад, на малюнку 1, ми хотіли б, щоб компресори регулювалися по тиску в точці Р3, а ще краще P4. На додаток до цього, якщо є кілька компресорів в декількох компресорних приміщеннях, потрібно свого роду зондування. А також була б бажана система автоматизації, яка буде контролювати тиск в центральній точці системи. Цей тип управління зазвичай включає в себе МАЙСТЕР-пульт, який організовує систему широкого контролю компресорів на основі однієї або більше критичних точок тиску в системі.

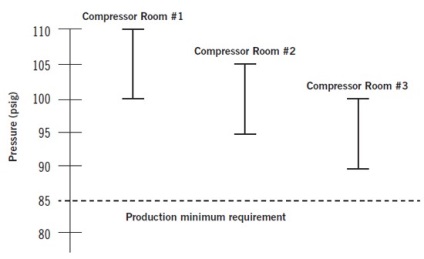

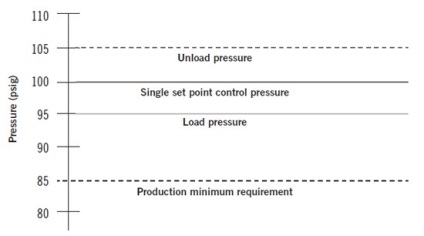

Малюнок 3 показує типову стратегію каскадного управління тиском, що забезпечує роботу всіх компресорів, крім одного блоку, з повним навантаженням. Ви можете собі уявити, якщо б було дев'ять компресорів для контролю - вам може не вистачити діапазону тиску у верхній і нижній частині смуги. Малюнок 4 показує типову групу одного тиску, яка може бути застосована за допомогою управління МАЙСТЕР-пультом. З цією стратегією, група тиску залишається такою-ж з будь-якою кількістю компресорів. МАЙСТЕР-пульт включає наступний компресор, якщо тиск впав нижче нижнього заданого значення і вимикає черговий компресор, як тільки тиск досягло вищого рівня. Якщо в системі будуть використані один або кілька компресорів з інвертором, то заданий тиск, як правило, буде встановлено посередині між тиском навантаження і тиском холостого ходу.

Крім перспективного оптимального управління компресорами, деякі з МАЙСТЕР систем управління також виконують інші функції, такі як - контроль відпрацьований годин кожного компресора, контроль різних допоміжних систем і звітність про ефективність системи. Ці системи з часом будуть ускладняться і адаптуватися. В даний час, однак, практично всі вони виконують свою основну функцію - тільки що описане управління системою: робота всіх необхідних компресорів повністю навантаженими, крім одного з неповним навантаженням. Інші компресори вимикаються, зменшуючи час холостого ходу і підвищуючи ефективність всієї системи.

Усунення перепаду тиску

Уважний читач, можливо, вже зрозумів, що контроль тиску в точці Р3 або P4 не може повністю вирішити проблеми різниці тиску, які можуть існувати в точці P6, у критичного споживача. В системі можуть бути сотні критичних споживачів і неможливо контролювати тиск системи стисненого повітря для кожного з них. Можливо, для поліпшення ситуації необхідно розташувати таких споживачів поруч.

Найчастіше фільтри, регулятори, шланги та з'єднання для пневматичних інструментів і обладнання вибрані тому, що вони є стандартним / загальним розміром / видом і використовуються на всьому заводі. Їх установка часто робиться без урахування фактичних пікових навантажень конкретного обладнання, підключеного на дальньому кінці шланга. Підключення великого пневматичного ударні гайковерти в кінці довгого шлангу з ¼-дюймовим з'єднанням, наприклад, може привести до екстремального перепаду тиску, який перевищує припустиме на 3бар або викликати дуже низьку продуктивність інструменту. Покращуючи розміри компонентів, що відповідають вимогам конкретного інструменту, можна досягти різниці тиску в 0,5бара і можливість краще відстежувати і управляти тиском в точці Р3 або Р4.

У тому ж ключі, потрібно знижувати перепади тиску між точками P1 і P4 шляхом модернізації компонентів системи. Фільтра / осушувачі повітря з більш низьким перепадом тиску, а також збільшення обсягу трубопроводу переносить точку P1 ближче до P3 або P4. І як результат: більш низький тиск нагнітання компресора і низьке споживання енергії.

У реальному світі

Тисячі систем були оптимізовані по всьому світу, використовуючи правильно встановлену і відрегульовану МАЙСТЕР системи управління. Ось лише одна з них:

Великий ливарний цех мав систему з чотирьох великих 7-барних 110кВт компресорів, розташованих в двох компресорних. Витрата повітря на заводі варіюється широко, у вихідні дні працює тільки один компресор і то з перервами, в той час як пікові навантаження в робочі дні вимагають три, а іноді і чотири компресора на повну потужність. Необхідну якість стисненого повітря досягалося за допомогою фільтрів загального призначення і рефрижераторних осушувача.

Відправна точка була розташована на клапані мінімального тиску в корпусі компресора. З цього місця "подивилися" крізь все перепади тиску, радіатор компресора, фільтри і осушувача. Бажане мінімальне тиск системи 6бар. Найвища тиск компресорів складає 7бар. Перепад тиску на осушувачі і фільтрах 0,5бар, це залишило тільки 0,5бар, в діапазоні якого можна контролювати чотири компресора.

Компанія модернізувала всю систему стисненого повітря, встановивши три нових компресора, в тому числі зі змінною продуктивністю (VS). Новий головний МАЙСТЕР-пульт координує роботу всіх компресорів, завжди забезпечуючи VS компресора частковими навантаженнями, в той час як базові компресори з фіксованою швидкістю залишаються повністю навантажені. Коли навантаження падає, базові компресори вимикаються, і залишаються в режимі очікування для будь-якого непередбачуваного події, яке може зажадати додаткової потужності. Регулювання тиску підтримується в межах 0,5бара. Повітряні фільтри і осушувач були замінені на з більш низьким перепадом тисків, для економії енергію. Надійність тиску на заводі і стабільність була покращена додаванням варіанти управління, де тиск вимірювався головним контролером на обох кінцях системи. Це оптимальне управління знизило споживання енергії на 45% і досягло 1,8 млн кВт-год на рік.

Ваша система ефективніше?

Якщо ви не знаєте, як ваші компресори управляються, запитайте у головного енергетика / техн.діректора. Якщо ніхто не знає (дуже поширене явище), у Вас, ймовірно, є проблеми з надмірним споживанням енергії. Представники / офіційні дилери провідних заводів-виробників компресорів можуть запропонувати Вам навчання з основ ефективності стисненого повітря, щоб допомогти операторам стати більш майстерними в управлінні використання стисненого повітря на підприємстві. Озброївшись кращим розумінням, як і чому, ви будете в кращому становищі, щоб поліпшити ефективність системи стисненого повітря.