ЖЖ-користувач sergeydolya пише: При словах «вітчизняне виробництво» у мене в голові спливає картина напівзруйнованого цеху з протікає дахом і іржавими драбинами, криво йдуть під стелю. Якого ж було моє здивування, коли я опинився в Комсомольську-на-Амурі в цеху, де виробляють літаки Сухий Суперджет 100 - абсолютно чистий цех, який надраювати 4 рази на день натирачем, застережливі таблички у кожного люка, акуратно одягнений персонал ...

1. На заводі працює близько 12 тисяч чоловік, і виробництво розділене на 2 майданчики. На першій з алюмінієвих заготовок виготовляють фюзеляж, а на другий до нього прикріплюють крила, встановлюють в літак всю авіоніку і двигуни. Сьогодні я покажу вам, як шматок алюмінію перетворюється в літак ...

3. На самому початку хочу висловити величезну подяку PR службам Сухого і ОАК за можливість потрапити на це виробництво. Знімати тут заборонено, але для нас зробили виняток

4. Сучасні літаки створюються «в цифрі». З Москви в Комсомольськ-на-Амурі по мережі передають електронні моделі деталей і агрегатів літаків. Інженери заводу пишуть програми для верстатів з ЧПУ і адаптують креслення до виробництва. Тобто, вони отримують з Москви електронні моделі, а далі самостійно розробляють оснащення, інструмент та технологічні процеси для виготовлення цих деталей.

До речі, літак Сухий Суперджет став першим російським літаком, повністю створеним на основі цифрових технологій, що дозволило скоротити час процесу підготовки його виробництва на 2 роки

5. Починається все з цеху механічної обробки, куди підвозять важкі алюмінієві заготовки і перетворюють їх в деталі майбутнього літака

6. У цеху стоять величезні повністю закриті верстати з ЧПУ

7. Всього таких верстатів для виробництва Суперджета було закуплено понад 30 штук

8. Вся стружка з верстатів автоматично потрапляє по стружкопроводу в контейнери і йде на переробку

9. Заготівля затискається на поворотному столі і обробляється за програмою без участі людини

10. Оператор верстата стоїть зовні і спостерігає за процесом по монітору. Звідси ж відбувається і все управління

11. Вручну лише встановлюють заготовки

12. Одного разу у Мікеланджело запитали, як він створює свої скульптури. Він відповів: «Дуже просто, я беру камінь і відсікаю все зайве». Подібно великому італійському творцеві, верстати Сухого відсікають гострими фрезами весь зайвий метал

13. Верстати можуть фрезерувати дуже складні за формою і великі за розміром деталі, завдяки програмам, написаним інженерами КнААВО

14. Все, що виглядає як штампування, насправді було «виструганих» з великого шматка алюмінію на фрезерувальних верстатах

15. У фюзеляжі літака понад 40 тисяч заклепок і ще 15 тисяч в крилі. Свердління отворів і установка заклепок в панелях крила і фюзеляжу виробляється на клёпальном автоматі лазером

16. Лазером ж вирізують дрібні деталі

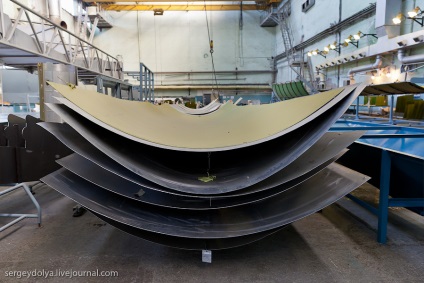

17. У літаку практично немає прямих деталей. Для надання потрібної кривизни використовують набір форм для обтягування на спеціальному пресі

19. Деталь встановлюють в прес, притискають ременями і за програмою прикладають зусилля, необхідні для її формоутворення

22. Обшивання крила доводять до потрібної форми на окремому пресі в ручному режимі

24. Виготовлені обшивки крила контролюються на спеціальному стенді з набором шаблонів. Відхилення 14-метрових обшивок крила має бути не більше +/- 1 мм

25. Якщо відхилення більше, то деталь доводять дробом в спеціальній установці

26. Після того, як деталі придбали потрібну форму, їх покривають грунтом для захисту від корозії

28. Для кожної панелі фюзеляжу існує своя оснащення, звана «палет»

29. Закріплені в палетах панелі потрапляють на верстати автоматичної клепки. У кожному літаку приблизно 55 000 заклепок

30. Весь процес повністю автоматизований і управляється парою людина

31. Розмітка установки технологічного кріплення виробляється вручну

32. Автомат поки не може повністю замінити людину, і деякі місця для клепки доводиться розмічати робочим

33. Після стикування фюзеляж встановлюється в естакаду внестапельних робіт, де проводиться його остаточна зборка

34. За номером видно, що йде збірка 20-го літака

35. Отвори болтових з'єднань обробляють спеціальним чином, щоб не було люфту

36. Чим щільніше стик, тим більше ресурс у деталі

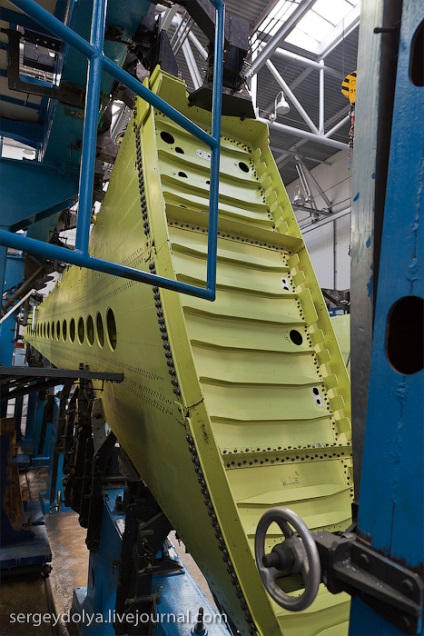

37. Стапель збірки лонжерона крила

39. Навушники - обов'язковий елемент для техніки безпеки праці при ручному клепанні

40. Шпангоут, який завершує пасажирський салон і відокремлює його від хвостовій частині, де розташована допоміжна силова установка (ЗСУ)

41. Центроплан - центральна частина крила літака. До нього приєднують крила, а всередині нього розташований бензобак

42. Цех, в якому збирають крила

43. У стапелі проводиться установка лонжеронів і нервюр крила

44. Номер 95021 позначає, що це від'ємна частина крила для літака з порядковим номером №021. Всього Сухий справив вже 11 літаків

45. На нижній поверхні крила залишають люки для доступу всередину крила і його обслуговування в процесі експлуатації літака

46. Всі вони закриваються подібними знімними кришками

47. Внутрішні порожнини крила, також як і центроплан, використовують в якості паливного бака

48. У цьому цеху збирають відсіки фюзеляжу, які потім стикуються між собою

49. зістикувати панелі фюзеляжу перед передачею в цех виготовлення відсіків фюзеляжу

50. У кожному цеху на стіні висить детальна інформація про те, що в ньому збирають

51. Тут же збирають майбутній підлогу літака з рейками для крісел

52. І встановлюють його в фюзеляж

53. Після установки його накривають технологічним підлогою

54. Під ним розташований багажний відсік

55. Секції фюзеляжу стикуються автоматично на стенді

56. Таких стендів поки немає на жодному іншому російському заводі, включаючи військові