Щоб виготовити литу деталь, треба перш за все зробити форму. Але з чого? І не приварити чи сплав до стінки форми? Чи вдасться вийняти потім застиглу деталь, не пошкодивши її? Чи не пристануть до неї частки форми? Таких питань багато, і всі їх треба вирішити перш, ніж починати виливок.

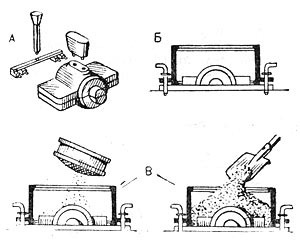

Щоб виготовити в земляний формі литу деталь, перш за все треба зробити дерев'яну модель (А). Потім половину моделі і опоку кладуть на подмодельную плиту (В) і засипають землею (В).

У стародавні часи форми виготовляли з каменю. Але видовбати в камені точну форму досить важко. Легше зробити форму з м'якою, податливою глини. Однак від високої температури глина розсихається, розтріскується і рідкий метал може вирватися назовні. Тоді стали робити форми з найтоншого піску, просоченого сполучними речовинами.

Такий склад легко ущільнюється і, що дуже важливо для лиття, залишається газопроницаемой. Це не єдиний спосіб. Тепер застосовують і земляні форми, і металеві, і гіпсові, і залізобетонні, і воскові, і так звані коркові.

Щоб відлити яке-небудь, навіть простий виріб, потрібно виконати дуже складну роботу - не менше дванадцяти операцій. Наприклад, нам треба відлити просту втулку з чавуну.

Спочатку в модельному цеху виготовляють модель втулки. Модель - роз'ємна, складається з двох половинок. Її зазвичай роблять з дерева або металу.

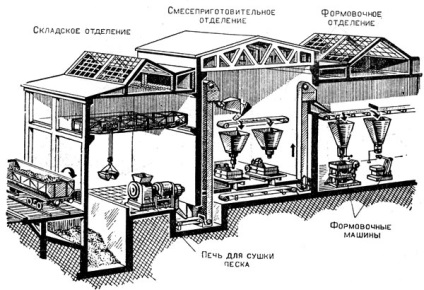

Потім в землепріготовітельном відділень ливарного цеху готують землю для форми - формувальну суміш. Роблять це спеціальні машини. Якщо треба відлити трубку, втулку або ж якусь іншу деталь з внутрішніми отворами, то доводиться готувати ще одну суміш - для так званих стрижнів. Це суміш піску з єднальними матеріалами, одержуваними з нафти або синтетичним способом. Стрижні і повинні заповнити ті місця в формі, яким у втулці будуть відповідати порожнечі.

Виготовлення моделі, підготовка формувальної і стрижневої суміші - це початок складного процесу лиття. Тепер треба зробити стрижні і земляні форми для наших втулок.

Стрижні роблять в стержневом відділенні. Сюди з модельної передають стрижневий ящик, який зробили з вашою моделлю. Його внутрішня порожнину точно така ж, як і порожнину втулки.

Стерженщікі наповнює ящик стрижневий сумішшю і ущільнює її. Сирий стрижень виймають з ящика і переносять в піч - сушило. У ній протягом декількох годин підтримується температура 150-300 °, поки стрижень не стане твердим. Потім його відправляють в формувальне відділення.

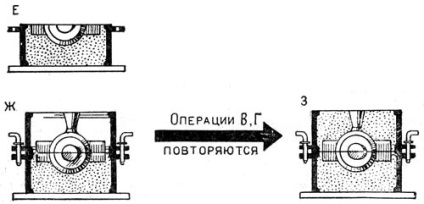

Землю в опоке ущільнюють (Г), потім опоку з землею і моделлю перевертають (Д).

А в цей час формувальник готує земляну форму втулки. Він бере одну половину моделі і кладе на металеву плиту - подмодельную дошку. На цю ж дошку він ставить металевий ящик без дна - опоку - так, щоб половинка моделі виявилася всередині неї. Після цього в опоку накидають формувальну землю і ущільнюють її до тих пір, поки весь скриньку не буде набитий землею.

Потім опоку з землею перевертають, щоб половинка моделі виявилася вгорі. На нижню опоку формувальник ставить ще одну. У стінках цих опок зовні зроблені петлі. У них вставляються металеві штирі, і таким чином дві опоки скріплюються другу іншому.

На перевернуту опоку (Е) ставлять другу половинку моделі і другу опоку, яку скріплюють з першої (Ж). Потім всі операції повторюються - насипанні землі, ущільнення її (3).

У верхню опоку кладеться верхня половинка моделі так, щоб вона точно потрапила на нижню половинку. Формувальник вставляє в верхню половину опоки два дерев'яних брусочки. Тепер її можна теж заповнити сумішшю і добре ущільнити. Щільність землі всюди повинна бути однаковою. Якщо брусочки витягти, в формі залишаться два отвори. В одне будуть заливати метал, а крізь інше вийдуть повітря і гази.

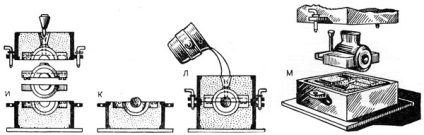

Потім із землі треба вийняти дерев'яну модель. Для цього опоки обережно розбирають. В землі залишається чіткий відбиток втулки. Його і стрижень покривають особливою фарбою - противопригарного. Вона не дає землі пригоріти і пристати до відливання. Потім в порожнину форми вставляють стрижень. Формувальник прорізає в землі канал, що з'єднує отвори для заливки з порожниною форми, - літніковий хід. Все переноситься на підлогу цеху.

Модель виймають з форми (І), вставляють стрижень (К), збирають форму знову і заливають її металом (Л). Готову деталь вибивають із землі (М).

Нижню половину опоки накривають верхній, на неї накладають вантаж. Все готово: у земляний масі вийшла форма, абсолютно схожа на втулку.

Тоді підводять ківш з рідким металом. Його виливають в отвір форми - і виливок готова. Потрібно тільки почекати, поки вона охолоне, і тоді її можна вийняти - вибити з форми. При цьому опоку сильно струшують або кілька разів вдаряють по ній молотком.

На новонародженої литві залишаються нарости від литникового ходу і відведення для газу - випора. Їх легко відокремити одним-двома ударами молотка. Після цього виливок очищають від пристав формувальної землі.

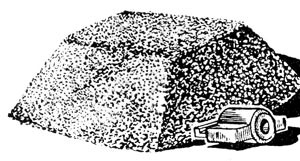

Землі для літ'я потрібно в десятки разів більше, ніж металу.

Як бачите, навіть дуже проста виливок вимагає великих клопотів. А результат? З однієї форми можна отримати тільки одну виливок. Для наступної виливка треба починати все спочатку, хіба тільки модель стане в нагоді. А якщо потрібно зробити сотні або тисячі однакових відливок в день? Чи не простіше виточити на станку потрібний виріб з бруска або смуги металу?

Ні, не простіше! Спосіб, який ми описали, застосовують тільки в тих випадках, коли потрібно одна або кілька виливків. А коли однакових відливок потрібно багато, процес в принципі залишається таким же, але здійснюється зовсім по-іншому. Приготування землі, засипка її в опоки, ущільнення, виготовлення стержня, збірка форм, заливка, вибивання, очищення на більшій частині заводів механізовані й автоматизовані. Для цього створено багато різних машин.

Ливарникам доводиться мати справу з великими масами піску та інших сипучих матеріалів. Для отримання тонни виливки потрібно близько 5 м³ формувальної суміші і 0,5 - 0,7 м3 стрижневий. За обсягом це в 40 разів більше потрібного для відливання металу. У старих цехах підвезення землі, приготування суміші, перенесення опок з місця на місце проводилися вручну або на тачках. В сучасних ливарних цехах все транспортні операції механізовані, цехи оснащені кранами, конвеєрами.

В сучасних ливарних цехах всі операції з приготування і підвозу формувальної землі механізовані

Ви входите в ливарний цех. Вас зустрічає шум розмірно відбивають такт формувальних машин. Тут формувальника не доводиться засипати землю лопатками і утрамбовувати. Цю роботу виконують механізми, що приводяться в рух стисненим повітрям. Стіл машини зі встановленою на ньому опокой, моделлю і формувальної сумішшю швидко і часто струшується. Формувальнасуміш ущільнюється краще, ніж це міг би зробити наймайстерніший формувальник.

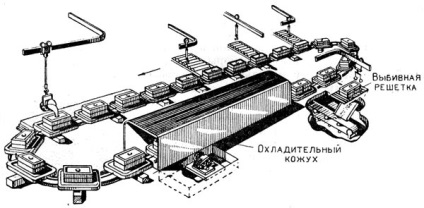

У цехах масового виробництва для переміщення опок і їх заливки влаштовані заливальні конвеєри. Це ланцюг візків, що рухаються з невеликою швидкістю по рейках. Конвеєр проходить недалеко від формувальних машин.

Збирачі зіштовхують форми на візки. Потім форми заливають металом. За час руху по конвеєру форма охолоджується і надходить на вибивний ділянку. Особливий кран знімає її з конвеєра. Порожні опоки повертаються до формувальник. Від пристав землі лиття очищають різними способами.

У цехах масового виробництва для переміщення опок і їх заливки влаштовують конвеєр.

Найбільш досконалий з них - гідравлічний (очищення водою).

Створені і перші автоматичні ливарні цехи, наприклад цех-автомат, який з алюмінієвого сплаву виготовляє поршні для автомобілів. На всьому шляху - від надходження в цех брусків сплаву до упаковки поршнів - людська рука до них не торкається.

Виливки тут робляться не в земляних формах, а в металевих - кокілях.