Запам'ятайте, ЗАБОРОНЯЄТЬСЯ е експлуатувати гідропривід в умовах:

- При відсутності запобіжних клапанів

- Без фільтроелемента в фільтрі.

- При рівні масла нижче позначки «min».

- При наявності води і повітря в маслі (в баку з'являється піна).

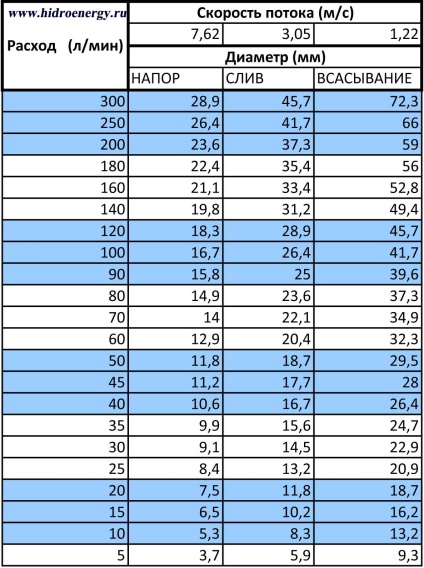

- При розрядці у всмоктувальній магістралі більше 0,25 кгс / см2 (щоб уникнути цього у всмоктувальну магістраль встановлюється трубопровід збільшеного діаметру)

- При відсутності повітряного фільтра (сапуна)

1. Уважно ознайомтеся з паспортом гідроприводу, прийміть заходи щодо дотримання техніки безпеки при запуску гідравлічної станції.

2. Залийте в гидробак масло повністю. Не економте масло! Недолив може зіпсувати гидрооборудование! Простежте, щоб марка і якість масла, що заливається відповідали цим критеріям в паспорті гідростанції і враховувалися температурні умови експлуатації.

3. Відпустіть регулювальний гвинт запобіжного клапана.

4. Перевірте положення робочих органів та розподільників. Поставте розподільники в положення розвантаження. Пам'ятайте, запуск насоса під навантаженням може привести до поломки насоса і швидкого його зносу. У зв'язку з цим, проводити маніпуляції розподільниками варто тільки після включення гідравлічної станції.

5. Увімкніть електродвигун на короткий час (1 секунду), перевіривши напрямок обертання двигуна по крильчатці. Якщо напрямок обертання не відповідає даному конкретному насосу, повторіть операцію з перепідключеннями фаз. Напрямок обертання зазначено в керівництві з експлуатації насосів. Зазвичай обертання правосторонній - за годинниковою стрілкою з боку вала насоса, хоча в автоматичних лініях часто застосовується ліве. Слід мати на увазі, що обертання насоса в зворотному напрямку призводить до його швидкого відмови. Відбуваються задираки через відсутність мастила. У системах із замкнутою циркуляцією, наприклад, в насосних установках Г48-44. попередньо запускають насос підживлення, що забезпечує фільтрацію масла в гідросистемі.

6. Перевірте наявність тиску при включенні гідравлічної насосної установки. Рівень тиску визначається регулюванням клапана.

7. Усунути зовнішні витоку гідроприводу. Це потрібно робити в тому випадку, коли використовуються конічні і метричні різьблення (як правило, це ГОСТи СРСР і деякі російські ГОСТи і ТУ). Для герметизації різьбових з'єднань використовується фторопластовая стрічка ФУМ по ТУ6-05-1388 - 70, яка намотується в один-два шари на поверхню різьблення і обжимается пальцями по її профілю. У сучасній гідравліки все частіше використовуються метричні різьблення з ущільненням в конус, або трубні дюймові різьби. І ті й інші не вимагають додаткових ущільнень ФУМ стрічкою. При наявності течі по стикових поверхонь апаратів, не рекомендується надмірна затягування кріпильних гвинтів, результатом якої може бути деформація корпусу і заклинювання золотників. Слід перевірити відхилення від площинності сполучних поверхонь і якість кілець ущільнювачів. У разі течі по ущільнень, необхідно перевірити перш за все відповідність розмірів ущільнень і канавок. Як правило, дана проблема на сучасних гідроапарата імпортного виробництва відсутній.

8. У процесі роботи на низькому тиску (!) Перевірте хід всіх робочих органів і випустіть повітря з гідродвигунів і трубопроводів через спеціально передбачені пристрої або послаблюючи затяжку з'єднань трубопроводів в верхніх точках гідросистеми (при тиску не більше 0,3 МПа). При необхідності потрібно долити масло в бак.

9. Встановіть в гідросистемі нормальний робочий тиск за допомогою запобіжного клапана або регулятора насоса. Гідроприводи з регульованими насосами зазвичай забезпечуються запобіжними клапанами, які повинні налаштовуватися на тиск, що перевищує на 1 - 2 МПа робочий тиск в гідросистемі. Але не більше максимального давтенія насоса. Якщо ця умова не дотримується, насос буде постійно працювати з максимальною подачею, що викличе інтенсивний розігрів масла в гідросистемі. Регульовані насоси зазвичай допускають можливість регулювання тиску і максимальної подачі. Слід мати на увазі, що наявність надмірних запасів по тиску і подачі призводить до підвищеного шуму і енергетичним втрат. Після перевірки робочого тиску, манометр необхідно відключити від гідросистеми за допомогою спеціальних перемикачів і простежити, щоб його стрілка повернулася до нульової позначки.

10. При наявності підвищеного шуму або піни на поверхні масла в баку перевірте ущільнення вала насоса, герметичність всмоктувального і зливного трубопроводів, а також їх занурення під рівень масла в баку на глибину не менше 4 - 5 діаметрів трубопроводів. Рекомендується також збільшити підпір в зливний лінії (до 0,3 - 0,5 МПа), встановити в напірної лінії зворотний клапан, що виключає можливість зливу масла з гідросистеми при її зупинці, а в ряді випадків змінити конструкцію бака з метою поліпшення деаерації.

11. Провести наладку вузлів гідроприводу. При налагодженні гідроциліндрів, часто виникають труднощі в забезпеченні плавного руху на малих обертах. Наприклад, в автоматичних лініях - до 4 мм / хв. Основними причинами цього дефекту є підвищене тертя в ущільненнях гідроциліндра або напрямних робочого органу, перекіс осі гідроциліндра щодо напрямних, наявність повітря в порожнинах, недостатній тиск настройки запобіжного клапана, неправильне співвідношення між діаметром циліндра і величиною ходу, недостатнє засунений в зливний порожнини. Підвищенню плавності руху сприяє застосування схеми подвійного дросселирования потоку (на вході і виході), використання антіскачкових масел ІГНСп для змащення напрямних, а в ряді випадків, навіть технологія їх шліфування. Наявність поперечних рисок мікрогеометрії сприяє поліпшенню змазування. Нерівномірність руху може з'явитися також результатом динамічних явищ, що відбуваються в гидромеханической системі. Наприклад, в протяжних верстатах, при збігу частот збурюючих впливів з власною частотою глдропрівода. При зупинці циліндра в проміжному положенні за допомогою розподільників замикаючих лінію середньої позиції, можливо сповзання циліндра із заданого положення через нерівномірність витоків по крайках розподільника. Виключити цей дефект можна шляхом використання розподільників, що з'єднують в середній позиції порожнини циліндра із зливною лінією, а якщо одночасно потрібно ефективне гальмування, додатково встановлюється здвоєний гідрозамок.

13. Після 1.5 - 2 годин роботи в заданих режимах визначити сталу температуру масла, при перегріванні перевірити пристрої розвантаження і систему охолодження.

14. Перевірте витрата масла через дренажну лінію.

15. Ретельно усуньте зовнішні витоку.

Тепер гідропривід готовий до експлуатації!

Перекласти дюйми в мм ►

Перекласти дюйми в мм ►

Це потрібно знати.

Застосування модульної гідроапаратури істотно спрощує процес налагодження гідроприводу, так як в процесі налагодження гідравлічних опріводов, з'являється можливість установки додаткових редукційних клапанів, дроселів, гідрозамків. При роботі розподільників з електроуправлінням (час спрацьовування 0,01 - 0,02 с з електромагнітами змінного струму і до 0,06 с з електромагнітами постійного струму) можливі різкі гідроудари в системі. Якщо це неприйнятно, використовують розподільники з гідравлічним або електро-гідравлічним керуванням, мають можливість регулювання часу спрацьовування (до декількох секунд), проте в цьому випадку неможлива розвантаження гідросистеми нижче мінімального тиску (0.5 - 1 МПа) або потрібна установка додаткового насоса для живлення системи управління гідроприводу. Слід пам'ятати, що сучасні електромагніти змінного струму допускають не більше 7200, а постійного струму - 15000 включень в годину.

У гідравлічних системах втрати тиску залежать від рівня робочого тиску. Для систем, що працюють при високих робочих тисках, можна допустити великих втрат тиску в трубопроводі (абсолютні), потрібно застосовувати труби меншого діаметру. І навпаки, для станцій мастила і гідравлічних систем низького тиску, розміри труб і діаметр перетину потрібно збільшувати.

Для регулювання швидкості руху гідродвигунів використовуються дроселі або регулятори витрати. Вони дозволяють забезпечити стабільність подачі робочих органів в межах ± 5% незалежно від навантаження і температури робочої рідини. Оскільки в реальній гідросистемі на стабільність робочої подачі впливають також витоку в гидроцилиндре і спрямовуючої гидроаппаратуре, в гідроприводах силових столів застосовуються спеціальні схемні рішення. Вони дозволяють в режимі робочої подачі за допомогою гідрозамків скасувати напрямні апарати від робочої порожнини гідроциліндра. Застосування гумових манжет практично виключає витоку по поршню. Таким чином, стабільність робочої подачі може досягати ± 2%.

Якщо в гідросистемі передбачена розвантаження насоса за допомогою розподільників, що з'єднують в середній позиції напірну і зливну лінії, настройка запобіжного клапана проводиться в одній з крайніх позицій розподільника.