Калібрування застосовується для отримання точних розмірів і форм поковок. Розрізняють гарячу і холодну, об'ємну і площинну калібрування.

Гаряча калібрування, як правило, об'ємна, виконується на штампувальних молотах, фрикційних гвинтових пресах і, найкраще, на кривошипних гарячо-штампувальних пресах. Калібрування проводиться після гарячої обрізки задирки. При цьому утворюється новий, тонкий задирок, який потім обрізається вхолодную. Холодна об'ємна і площинна калібрування виконується на чеканочних пресах.

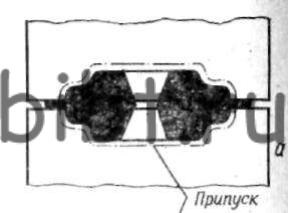

Схеми об'ємної і площинний калібрування наведені на рис. 86. При об'ємної калібрування кування обжимается в струмку каліброваного штампа. При цьому бічні стінки струмка перешкоджають плину металу в усіх напрямках.

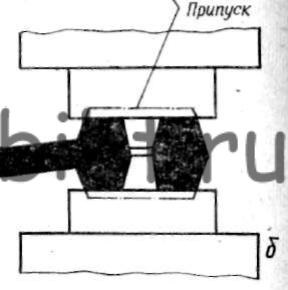

Мал. 86. Об'ємна (а) і площинна (б) калібрування

При площинний калібрування кування обжимается по висоті між двома плоскими паралельними плитами. При цьому метал вільно тече в сторони. Плити виготовляються з інструментальної сталі, гартуються, ретельно шліфуються і поліруються.

При калібрування відбувається певне перекручення форми торцевих поверхонь, на них утворюються опуклості, величина яких залежить від механічних властивостей матеріалу, діаметра вироби, його ставлення до висоті і в окремих випадках досягає 0,5 мм. Це пояснюється наявністю сил тертя між заготовкою і штампом і, як наслідок цього, через нерівномірний розподіл напружень на поверхнях заготовки, що стикаються зі штампом. По краях вироби напруги менше, в центрі - більше. Великий тиск в центрі викликає і велику пружну деформацію штампа в цьому місці. В результаті плоскі до калібрування поверхні виробу стають опуклими після калібрування. Всі існуючі способи отримання виробів точної форми і розмірів спрямовані на зміну конфігурації каліброваного інструмента або поверхні заготовки. Зміни полягають в наданні поверхні інструменту опуклості, зворотної тієї, яка вийде на виробі при осіданні плоскими бойками, або в повідомленні заготівлі відповідної попередньої угнутості.

Так як причиною появи опуклості є сили тертя, то для забезпечення необхідної точності необхідно ці сили зменшити. Це досягається підвищенням чистоти робочих поверхонь штампів і застосуванням мастил відповідної в'язкості.

Єдиним недоліком способу калібрування з мастилами є неповне згладжування нерівностей, що є на поверхні заготовки. Уникнути цього можна, застосовуючи подвійну калібрування. Перший раз заготівля осаджується без змащення на 3/4 всього припуску під калібрування. При цьому завдяки великим тискам і відносного ковзання дотичної поверхні виробу і твердої гладкій поверхні інструменту всі нерівності на торцях вироби згладжуються. Друга калібрування проводиться з мастилом для усунення опуклості, що утворилася на торцях вироби при першій калібрування.

Застосування ефективних мастил сприяє рівномірному розподілу тисків на робочій поверхні штампа, що збільшує стійкість штампів.

Заготовки, що підлягають калібруванню, повинні мати більш жорсткі припуски на механічну обробку, ніж при гарячому штампуванні.