Схема ділянки порошкового фарбування з транспортною системою і камерою полімеризації.

Ділянка порошкового фарбування з транспортною системою і камерою полімеризації.

Переваги порошкового фарбування:

Переваги порошкового фарбування полягають, перш за все, в міцності, економічності і екологічності покриття. У даній технології не використовуються вогненебезпечні і токсичні рідкі розчинники, тому дана технологія практично безпечна. Відсутність розчинників забезпечує додаткову економію на вартості фарби. Крім того, вибір кольорів і текстури практично не обмежений. Використовуючи метод порошкового фарбування, можна отримувати поверхні з різним ступенем глянцю, а також з рельєфною фактурою. Порошкові фарби поставляються в готовому вигляді, що виключає такі дорогі процедури як контроль в'язкості і колеровка. Це забезпечує їм економічність, стійкість, міцність, довговічність і відмінну якість.

Порошкове фарбування забезпечує утворення удароміцного антикорозійного покриття, яке працює в температурному діапазоні від -60 до + 150С.

Опис ділянки порошкового фарбування з транспортнойсістемой і камерою полімеризації.

Призначення і пристрій камери напилення

Завантаження окрашиваемого вироби відбувається по верхній транспортній системі. Виріб підвішується на поворотну каретку, яка дозволяє повертати виріб на 360 градусів навколо вертикальної осі і дозволяє використовувати дану камеру напилення як з тупикової, так і з прохідної транспортною системою.

Після порошкового фарбування виріб переміщається в камеру полімеризації.

Камера напилювання являє собою збірну конструкцію з отвором в передній частині, через який оператором проводиться процес нанесення порошкових фарб на вироби.

Внутрішня поверхня камери напилення покрита порошковою фарбою, стики внутрішніх стінок камери герметизовані.

На даху робочої камери встановлені кронштейни зі світильником. Праворуч від робочого отвору камери встановлені пульт управління і пристрій очищення стисненого повітря.

У задній верхній частині робочої камери вбудований блок фільтрів, який являє собою герметичну коробчатую конструкцію зі знімною верхньою кришкою.

У верхній частині блоку фільтрів розташований отвір для підключення витяжної вентиляції.

У нижній частині блоку фільтрів встановлені п'ять змінних фільтруючих елементів. Регенерація (очищення) змінних фільтруючих елементів здійснюється автоматично - імпульсної продувкою по 0,1-0,2 сек. один раз в 15 хв. за допомогою запірних клапанів, встановлених всередині блоку фільтрів. Подача стисненого повітря тиском 5-6 кг / см - здійснюється через спеціальний штуцер, виведений на бічну стінку блоку фільтрів через пристрій очищення стисненого повітря.

Регенерацію (очищення) можливо проводити вручну - в будь-який зручний для оператора час шляхом натискання спочатку кнопки ПУСК, потім кнопки СТОП.

Блок фільтрів забезпечує ступінь очищення повітря 99,8%

Технічні характеристики камери напилення:

• Час нанесення порошкової фарби: 0,8-1,2 хв / м2

• Кількість змінних фільтруючих елементів: 3 або 6 шт. Залежить від габаритів.

• Ступінь очищення повітря: 99,8%.

• Спосіб очищення змінних фільтруючих елементів: імпульсна продування

• Час імпульсу: 0,1-0,2 сек.

• Режим роботи імпульсної продувки в універсальній камері напилення: автоматичний і ручний.

• Періодичність імпульсів при автоматичному режимі роботи: 1 хв.

• Тиск стисненого повітря при імпульсної продувці: 0,5-0,6 мПа

• Режим роботи пістолета-розпилювача. ручний.

• Напруга: 220 В.

• Частота: 50 Гц.

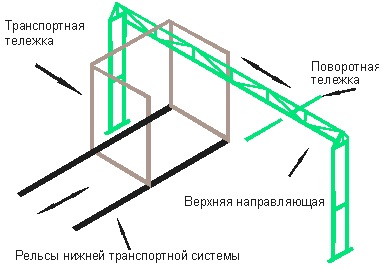

Транспортна система

При поточних обсягах виробництва використовується транспортна система. З її допомогою пофарбовані вироби переміщаються від камери нанесення до камери полімеризації. Транспортна система повинна підбиратися виходячи з розмірів виробничих площ і обсягу офарблюються деталей. Принцип її дії полягає в тому, що фарбується деталі подаються на спеціальній підвісці або візках, які пересуваються по рейках.

Пересування транспортного візка здійснюється вручну. Розташування транспортної системи залежить від компонування ділянки підготовки, камери полімеризації, камери напилення і місця розвантаження.

Колеса візків переміщаються в закритому просторі всередині шляхів, що захищає їх від потрапляння порошкової фарби і пилу і продовжує термін служби.

Транспортна система дозволяє проводити процес фарбування безперервно і дозволяє обійтися без переважувань деталей в процесі фарбування, що підвищує якість виробів і збільшує продуктивність (деталь вивішується на візок на місці підготовки і знімається з цієї ж вози вже готова на місці розвантаження). Виконання транспортних механізмів залежить від габаритів і форми виробів, виробничої програми, розмірів приміщення.

Система (комбінована) являє собою завантажувальний візок на роликах і монорельсову систему з поворотною кареткою, за допомогою яких здійснюється пересування виробів від камери напилення в камеру полімеризації по рейках, що складається з двох куточків, встановлених на підлозі ділянки і на дні камери полімеризації.

Камера полімеризації (піч полімеризації)

Камера полімеризації, входить в ділянку порошкового фарбування і призначена для полімеризації порошкових полімерних композицій нанесених на виріб. Забарвлене виріб з камери напилення, через транспортну систему переміщують в піч, для завершального етапу процесу фарбування. Як правило, камера полімеризації забезпечує температуру в 180-210 градусів - саме такий показник необхідний для повноцінного здійснення процесу.

Камера являє собою модульну збірну конструкцію, внутрішня порожнина якої заповнена теплоізоляційним матеріалом, що обмежує температуру зовнішніх поверхонь печі до 40 o С. Всередині камери монтуються Тени, встановлені на бічних стінках і закриті теплоотражающими екранами. Конструкція термоблока дозволяє швидко робити профілактику нагрівальних елементів і заміну вийшли з ладу ТЕНів.

Чи по кишені повітропроводів і вентилятора розташованого на даху камери здійснюється циркуляція повітряних потоків в камері.

Конструкція камери полімеризації забезпечує збереження досягнутої температури всередині камери протягом тривалого часу, не допускаючи нагрівання зовнішніх стінок і теплових втрат.

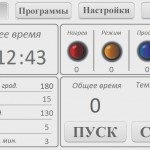

Отвір для завантаження виробів закривається теплоізольовані двостулковими дверима, на яких встановлені, по периметру, термостійкі гумові ущільнювачі і забезпечені запірним механізмом. На бічній стінці монтується шафа управління, за допомогою якого оператор може контролювати роботу камери полімеризації і змінювати різні параметри. Залежно від розмірів, внутрішній простір печі розділяється на зони, що мають окремий вентилятор і незалежне регулювання роботи ТЕНів. Рівномірність температурного поля в печі і швидкий розігрів після завантаження забезпечується примусовою циркуляцією повітря всередині печі.

Процес полімеризації фарби є заключним етапом в цій технології і виглядає наступним чином:

• через дверний проріз в камеру полімеризації по транспортній системі завантажується візок з виробами з нанесеною на них порошковою фарбою, двері камери закриваються і замикаються спеціальним механізмом.

• на пульті управління при натисканні кнопки «ПУСК», включається термоблок знаходиться в камері полімеризації і починається нагрів, процес нагріву управляється за допомогою мікропроцесора за заданою програмою, завдяки чому споживання електроенергії стає мінімально можливим.

• терморегулятор пульта управління камери полімеризації налаштовується на потрібну температуру до 250 ° С в залежності від типу порошкової фарби. При досягненні необхідної температури в камері порошкова фарба починає виділяти леткі речовини у вигляді диму. Для їх видалення автоматично включається вентилятор витяжки, після закінчення циклу полімеризації.

При досягненні температури внутрішнього обсягу на 5 ° С - 10 ° С нижче заданої відключається I група ТЕНів; При досягненні заданої температури відключається II група ТЕНів і включається реле часу, яке налаштовується від 5 до 20 хвилин в залежності від обраного типу фарби, завдяки чому відбувається економія електроенергії.

Після закінчення циклу полімеризації з заданого режиму вимикаються Тени і вентилятор рециркуляції повітря, включається вентилятор витяжки та звукова сигналізація.

Камера полімеризації може бути прохідний, будучи частиною конвеєра, або тупикової

Робочі характеристики камери полімеризації:

• камера нагрівається з «холодного» стану до робочої температури всього за 30 хвилин;

• мікропроцесорні регулятори температури робочих зон забезпечують точність температури до + - 5 ° С в робочому просторі камери полімеризації;

• час полімеризації фарби відраховується автоматично, після закінчення процесу камера полімеризації відключається, подається світловий і звуковий сигнали;

• час роботи розігрітій печі становить 10-30 хвилин в залежності від типу фарби і теплоємності офарблюються деталей.

Технічні характеристики камери полімеризації

Внутрішні розміри камери, мм