Стовпчик гірської породи, обуріваемий бурильної головкою при бурінні кільцевим забоєм, називається кернів. Керн витягується на поверхню і служить основним матеріалом для прямого вивчення складу, будови і механічних властивостей гірських порід розрізу родовища, а також для вирішення ряду завдань при його розвідці і розробці. Тому витяг високоякісного і в достатній кількості керна є однією з головних задач при бурінні розвідувальних свердловин.

Основним кількісним показником відбору керна прийнятий винос керна в%:

де Нк - довжина керна; Н - довжина інтервалу, пробуреного з відбором керна.

Особливостями буріння з відбором керна є підпорядкування всіх технологічних заходів максимальному виносу керна, а при виборі інструменту - забезпечення збереження не тільки його зовнішнього діаметра, але і внутрішнього кернообразующего діаметра, так як будь-яка зміна діаметра керна в процесі буріння робить проблематичним збереження його цілісності, відрив від забою і витяг на поверхню.

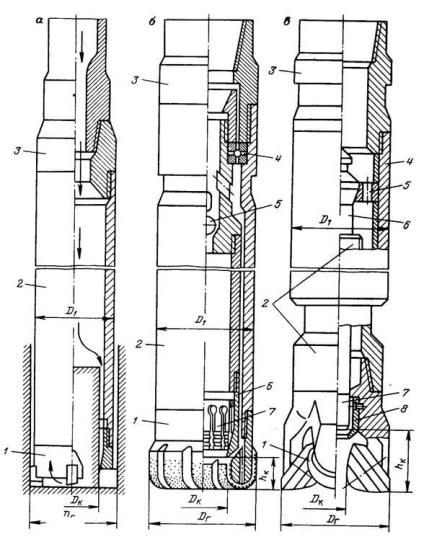

Схема освіти керна і основні схеми колонкових доліт наведені на рис. 8.1. Колонкове долото складається з бурильної головки 1. призначеної для проходки свердловини кільцевим забоєм з утворенням керна, і приєднаного до неї керноприймальна пристрою, призначеного для розміщення керна, його збереження, відриву від забою після закінчення вибурювання і транспортування на поверхню.

Керноприймальний пристрій діляться на три групи:

1) безкорпусні, найпростіші;

2) корпусні зі стаціонарною колонкової трубою;

3) корпусні зі знімною колонкової трубою.

Ознаками якості керна є:

2) ступінь розмиву і забрудненості буровим розчином;

3) цілісність (незруйнованим).

До розгляду керноприймальний пристрій, користуючись позначеннями на рис. 8.1, введемо основні показники, що характеризують досконалість колонкових доліт з точки зору відбору керна.

Dг - зовнішній діаметр бурильної головки.

Мал. 8.1. Подвійні колонкові долота для різних видів буріння

Чим вище К1. тим краще колонкове долото задовольняє вимогу відбору керна максимально можливого діаметра.

де h к - відстань від вибою до входу в керноприймальний пристрій.

Чим більше К2. тим менше керн піддається прямому впливу потоку промивної рідини і обертового інструменту, тим менше керн розмивається і руйнується.

Найпростіше керноприймальний пристрій (рис. 8.1, а) встановлюється безпосередньо над бурильної головкою (коронкою) 1 і складається ізколонковой труби 2. виконує одночасно функції корпусу, і переводника 3 для приєднання до бурильного інструменту. Такі інструменти широко застосовують при бурінні структурно-пошукових свердловин малого діаметру від 36 до 151 мм. Коронка 1 призначена для вибурювання керна. Озброєння її може бути твердосплавними або алмазним, тобто це інструмент режуще-истирающего дії. Вибуренной керн розміщується в колонкової трубі. Промивна рідина при русі вниз проходить через зазор між керном і колонкової трубою, що є основним недоліком найпростішого колонкового долота. Керн відривається від забою і утримується в колонкової трубі при підйомі інструменту внутрішнім конусом коронки. Це забезпечується тим, що в м'яких гірських породах (глинах) проводиться «затирка» керна, а в твердих - його «заклинювання». При «затірки» перед підйомом інструменту бурять без промивки до 1 м. Вибурюють при цьому шлам набивається між керном і коронкою і при підйомі інструменту заклинює керн в конусі коронки. У середніх і твердих гірських породах бурити без промивки не можна. У цьому випадку перед підйомом в бурильний інструмент засипають «заклинювання» (наприклад, щебінь, бите скло) і продавлюють її промивної рідиною до коронки. Момент досягнення «заклинки» коронки відзначається з підвищення тиску на насосі. У цей момент насос відключають і починають підйом інструменту.

Перевагами розглянутого колонкового долота є простота конструкції і максимальний коефіцієнт керноотбора (до 0,87).

Корпусні керноприймальний пристрій зі стаціонарної колонкової трубою (рис. 8.1, б) призначені, в основному, для глибокого роторного буріння включають корпус 2. який через переводник 3 з'єднується з бурильних інструментом. У корпусі на підшипнику 4 підвішена колонковая труба, у верхній частині якої встановлено дренажний клапан 5 зі скидаються кулею. До нижньої частини колонкової труби пригвинчений корпус 6 кернорвателя 7. призначені для відриву керна від забою і утримання його в колонкової трубі під час підйому інструменту.

У свердловину колонкове долото спускають без кулі дренажного клапана. Перед початком буріння колонкову трубу промивають, а потім скидають у бурильні труби куля, що забезпечує захист керна від прямого впливу промивної рідини і витіснення її з колонкової труби в міру заповнення її керном.

Розміщення керна в колонкової трубі, захист його від розмиву і застосування кернорвателя дозволили підвищити винос керна і його якість. Однак при цьому зменшився коефіцієнт керноотбора, який у цієї групи пристроїв не більше 0,44.

Корпусні керноприймальний пристрій із знімною колонкової трубою застосовуються як при роторному, так і при турбінному бурінні. Розглянемо особливості цієї групи пристроїв на прикладі колонкового турбодолота (рис. 8.1, в), яке призначене для відбору керна при високооборотному бурінні і створено на базі турбобура з повним валом, через який проходить знімна колонковая труба (грунтоноска). Бурильна головка 1 переважно дробяще-сколювальні дії кріпиться на валу 2 турбодолота. Переводником 3 турбодолото приєднує до бурильного інструменту. У корпусі 4 на нерухомій конічної підвісці 5 встановлена грунтоноска 6. яка проходить через вал 2 і корпусом кернорвателя 7 входить в центруючу втулку 8 бурильної головки. У верхній частині грунтоноска забезпечена конічною голівкою для захоплення її шліпсом і підйому зі свердловини без підйому бурильного інструменту.

У свердловину турбодолото спускають без грунтоноска, яку скидають в бурильні труби після промивання перед початком відбору керна. Після поглиблення свердловини на довжину грунтоноска останню витягують із свердловини за допомогою шліпса, що спускається на канаті в бурильні труби. Якщо бурильна голівка не зношена, то в свердловину скидають іншу грунтоноска, і буріння продовжують.

Основна перевага турбодолот - висока швидкість проходки. До недоліків відносяться низький коефіцієнт керноотбора, що не перевищує 0,28, і висока динамічність роботи. Тому задовільний винос керна турбодолота забезпечують тільки в твердих монолітних гірських породах.

Бурильні головки як і долота розрізняються по класу, типу, принципом дії на забій, матеріалу озброєння і конструк-ції основних робочих елементів. Бурильні головки на відміну від доліт не бувають гідромоніторними. Більш того, в їх конструкціях передбачені заходи щодо захисту керна від прямого впливу струменів промивної рідини, а при проектуванні режиму буріння накладаються обмеження на кількість що подається на забій рідини.

Подвійні колонкові долота можуть мати стаціон-Нарнії або знімну колонкову трубу. При цьому діаметр стаціонар-ний труби завжди більше, ніж знімною. Тому бурильні головки, призначені для роботи з різними керноприймальний пристрій-ми, мають різні співвідношення діаметрів їх кернообразующіх отворів і самих головок.

Шифр бурильних головок, що випускаються заводом Уралбурмаш починається з букви К (колонковая). Якщо в шифрі міститься друга буква С, наприклад КС, то ця головка для керноприймальний пристрій із знімною колонкової трубою (грунтоноска). Наступні букви характеризують особливості конструк-ції бурильної головки. Після букв йдуть цифри дробом: чисельник - діаметр бурильної головки, знаменник - діаметр кернообразующего отвори (в мм). Далі йдуть тип і клас бурильної головки, як і у доліт. В кінці шифру можуть стояти цифри, що відображають номер модифікації. Приклади шифрів: К212,7 / 100М, КС212,7 / 60ТКЗ і т.д. Різні виробники зазвичай використовують свої шифри, літери в яких можуть істотно відрізнятися від наведених вище.

Найкращі результати з точки зору якості керна дають алмазні бурильні головки і головки, оснащені надтвердими матеріалами. Це пояснюється тим, що у таких інструментів практично не змінюються діаметри головки і кернообразующего озброєння, а також такі інструменти мають мінімальну динамічність роботи.

Основні характеристики алмаз-них бурильних головок наведені в табл. 8.1.

Алмазні бурильні головки і відповідні їм характеристики

Малої та середньої

З табл. 8.1 видно, що алмазні бурильні головки, як і алмазні долота, не призначені для буріння високо абразивних і дуже твердих гірських породах.

Бурильні головки ІСМ виготовляють типів С і Т для роботи з керноприймальний пристрій з незнімної колонкової трубою. Загальний вигляд однієї з конструкцій наведено на рис. 4.37, в. Основні характеристики і шифри наведені в табл. 8.2.

Шарошечні бурильні головки типів МСЗ, СЗ, СТ і ТКЗ ізготав-ливаются для керноприймальний пристрій, як з незнімними, так і зі знімними колонковими трубами. Вони призначені для відбору керна в тих умовах, де не можна застосувати нешарошечние Бурилов-ні головки.

Бурильні головки ІСМ і відповідні їм характеристики

Бурильні головки типу МСЗ мають вісім шарошок, розміщених в корпусі на чотирьох горизонтальних осях. Чотири шарошки обробляють периферійну частину забою і чотири - приле-гающих до керну. Озброєні шарошки твердосплавними клиновими зубками. Діаметр кернообразующего отвори 80 і 100 мм. Шифр, наприклад, К212,7 / 80 МСЗ.

Бурильні головки типу СЗ мають три сочевицеподібні шарошки, озброєні клиновими твердосплавними зубками. Шифр, наприклад

До 187,3 / 80 СЗ. Бурильні головки МСЗ і СЗ режуще-истирающего дії, хоча по конструкції шарошечні.

Бурильні головки типів СТ і ТКЗ випускаються в шестішарошечном виконанні з кернообразующімі отворами 80 мм і восьмішарошечном з кернообразующім отвором 100 мм (К187,3 / 80 СТ; К212,7 / 80 СТ; К187,3 / 80 ТКЗ; К212,7 / 80 ТКЗ і К212,7 / 100 ТКЗ).

Шестішарошечние бурильні головки мають два види шарошок: три шарошки для руйнування периферійної частини забою і три - для руйнування частини забою, прилеглої до керну. Восьмішарошечние головки мають відповідно по чотири шарошки обох видів. Ці бурильні головки дробяще-сколювальні дії і призначені для роботи з керноприймальний пристрій з нес'ем-ної колонкової трубою. Специфічність конструкції цих головок обумовлена прагненням отримати максимальні коефіцієнти керноотбора і кернопріема, а також забезпечити захист керна від прямого впливу струменів промивної рідини.

Бурильні головки типів СТ і ТКЗ для керноприймальний пристрій з незнімної колонкової трубою, наприклад, для турбодолот, ізготав-ливаются четирехшарошечнимі і по конструкції багато в чому схожі на трехшарошечние долота. Принципова відмінність має тільки система промивки: подача промивної рідини до вибою здійснюється через отвори або пази навколо центрирующей втулки. Бурильні головки типу СТ мають фрезеро-ванне сталеве озброєння, але кернообразующая частина шарошок оснащена твердосплавними клиновими зубками. Бурильні головки ТКЗ оснащені тільки твердосплавними зубками. Приклади шифрів бурильних головок: КС187,3 / 40 СТ; КС212,7 / 60 ТКЗ; КС215,9 / 60 ТКЗ і т.д.

Бурильними головками, як і алмазними долотами, не можна опрацьовувати свердловину, а тому їх діаметр менше, ніж відповід-ний діаметр неалмазних доліт. Виняток можуть складу-лять четирехшарошечние бурильні головки.

Вивчення конструкцій бурильних головок буде проведено під час лабораторних робіт.