Для подрібнення матеріалів в різних галузях про-мисловості застосовується м. Ного типів подрібнюючих машин, різних за конструкцією і ефективності. Однак до сих пір ще не розроблена єдина методика, що дозволяє срав-нивать ці подрібнюючі машини і точно визначати області їх застосування.

Деякі дослідники за основу найпростішої классифи-кации приймають дисперсність подрібнюється ма-ла, розрізняючи при цьому дробарки для крупного, середнього і крейда-кого дроблення; млини для грубого, середнього та тонкого по-молу. Таку класифікацію можна вважати задовільний-ної, так як вона не відображає конструктивних особливостей через дрібніє установок, а прийнята якісна оцінка степу-ні подрібнення досить умовна: поняття «грубе», «середнє» і «дрібне» дроблення, «тонке» і « надтонке »подрібнення тлумачать досить широко.

Цікавим є класифікація, запропонована Таг - гартом [12], по якій подрібнюючі машини поділяються на три Тгруппи відповідно до значень щодо відповідності-ної швидкості руху тіл, що мелють: «малої», «середньої» і «великий» (табл. 29). Таггарт вважає, що цим швидкостям руху відповідає «спосіб подрібнення» і, отже, з відносними швидкостями і «способом подрібнення» пов'язані типи матеріалів, найбільш придатні для подрібнення в даних млинах. Він розділяє матеріали на наступні групи або типи:

А) тверді, абразивні, тендітні;

Б) середньої твердості, неабразивні, тендітні;

В) м'які й тендітні або м'які і неабразивні.

Для подрібнення кожної групи матеріалів він рекомен-дует приблизну конструкцію млинів, приводить їх техніко - економічні показники, вказує сферу застосування. Од-нако і ця класифікація не позбавлена недоліків. Перш все-го в ній немає чіткого обґрунтування вибору відносних швидкостей руху тіл, що мелють і не вказані числові значення цих швидкостей. Не можна також погодитися з розподілом аг-регати по класах.

Для збагачувальної промисловості Л. Б. Левенсон [11] запропонував класифікувати кульові млини:

За зовнішньою формою - циліндричні (кульові і трубні) і конічні;

За способом роботи: а) млини з вільним вихо-дом продукту через порожнисту цапфу; б) млини з виходом продукту через вихідну решітку (периферійна розвантаження);

• в) млини з виходом продукту через зовнішнє цилиндрич-ське сито;

За типом завантаження: а) із завантаженням з металевих куль; б) зі стрижнів; в) з кремнієвої гальки.

У цементній промисловості прийнята класифікація мілину-ниць за лінійними розмірами. Залежно від відно-шення довжини до діаметру млини ділять на трубні і шаро-ші. Млини можуть. працювати як з відкритого, так і по замкнутому циклу. Помел з відкритого циклу характеризує-ся одноразовим проходженням матеріалу через млин при подрібненні до заданої кінцевої тонкощі, а помел по замк-нутому циклу - багаторазовим. В цьому випадку не потрібно, щоб за одне проходження в млині закінчувалося измель-чення вихідного матеріалу до заданої кінцевої тонкощі. Виділення частинок заданого. розміру здійснюється Сепар-торами.

Для тонкого подрібнення твердих (матеріалів в цементній промисловості найчастіше. Застосовують млини, у яких відношення довжини корпусу до його діаметру коливається в преде-лах від 2 до 6. Такі млини називають трубними. Одн-мірні млини, у яких відношення довжини до діаметру корпусу не перевищує 2, прийнято називати кульовими.

У цементній промисловості Радянського Союзу для тон-кого подрібнення в основному застосовуються трубні млини. Для помелу твердого палива широко використовуються кульові млини.

У вітчизняній цементній промисловості Радянського Союзу застосовують трубні млини, виготовлені як на вітчизняних, так і на зарубіжних машинобудівних за-водах. Широке поширення отримали млини розмірами 2,2X13 і 2,6X43 м. На знову споруджуваних заводах устанав-ливают млини розмірами 3X14; 3,2X15; 3X8,5 і 3,2X8,5 м. Працюють по відкритому і замкнутому циклах. Корпус млини 2,2X13 м виготовлений із сталевих листів товщиною 26 мм, корпус млина 2,6X13 м - із сталевих листів товщиною 36-40 мм.

З торцевої сторони корпус зазвичай закритий днищами, отли-тими разом з порожнистими цапфами, якими млин опи-рается на цапфові підшипники. Внутрішня порожнина корпу-са розділена междукамерних перегородками на 3-4 камери, а з сортуючої Бронефутеровка - на дві камери. В кінці барабана млина встановлюється розвантажувальна або вихідна. решітка.

Кожна камера має люкове отвір прямокутної або овальної форми.

Широке застосування отримала трубна млин 2,2X 13 м з центральним приводом і центральної розвантаженням ма-ла. Корпус млини зварений із сталевих листів. люкові від-

верстия, призначені для завантаження тіл, що мелють у внут-реннюю порожнину корпусу, мають овальну форму, внаслідок чого зменшується концентрація напруг в крайках метал-ла. Люки розташовані по одній що утворює корпусу, і кришки їх шарнірно підвішені до тіла корпусу.

З торцевих сторін корпус млина закритий двома сталь-ними днищами. Внутрішня бічна поверхня корпусу, а

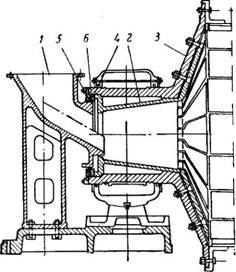

Також внутрішня поверх-ність днищ захищена від зносу сталевими броні - плитами. Завантажувальна частина млина показана на рис. 44.

Чавунна похило розташована тічка 1 для матеріалу закріплений - - на на фундаментної плі-ті за допомогою чотирьох болтів. У внутрішню порожнину цапфи вставлена чавунна воронка 2, име-ющая форму усіченого конуса - Своїм торцем воронка впирається в футе- ровочной плити днища 3, - в силу чого матеріал не стикається з днищем і, отже, не істи-рает його. Між загру-зочной течкой і воронкою встановлені шайби 4 і 5, що затискають ущільнювач 6.

По конструкції завантажувальної частини млина Уралмашза - вода відрізняються від інших. У цих млинах між течкой 1 (рис. 45) і завантажувального цапфою встановлено спеціальне гру-шевідное завантажувальний пристрій 2, жорстко пов'язане з тор-цом цапфи і обертається разом з нею. Завантажувальний устрій-ство виготовляють з листової сталі. Усередині завантажувального пристрою радіально розташовані лопаті, які подають матеріал в цапфу. У цапфу вставлена сталева втулка 3. Вона нерухомо закріплена і "* має гвинтові лопаті 4 для пе-переміщених матеріалу в першу камеру. Сталева втулка пре-дохраняет цапфу від зносу.

Залежно від характеру приводу і розвантажувально-го пристрою розрізняють конструкції:

1) з центральним приводом і центральної розвантаженням ма-териала;

Мал. 44. Завантажувальна частина млина з по-Ронко в порожнині цапфи