Основи способу. При конвективному способі нагрівання шару ла-кокрасочного матеріалу і вироби здійснюється за рахунок передачі теплоти від навколишнього повітря або топкових газів. Теплота пе-Реда поверхні і поступово поширюється всередину плівки, тому затвердіння покриття відбувається також з поверхні розділу плівка - газове середовище. Такий спосіб затвердіння не являє-ся оптимальним. У разі рідких фарб утворюється на поверх-ності шар більш висохлого матеріалу уповільнює дифузію і відведення розчинника з глибинних шарів плівки; в разі порошкових кра-сік оплавлений з поверхні шар полімеру заважає виходу віз-духу з іншої частини матеріалу.

Внаслідок низької теплопровідності газів [для повітря при 100 ° С X

0,028 Вт / (м • ° С), т. Е. В тисячі разів менше, ніж у металів] в кон-вектівной передачі теплоти покриттю беруть участь лише шари, що безпосередньо контактують з виробом. Для поліпшення теп-лопередачі застосовують перемішування нагрітих газів, що викликаючи-ет додаткову витрату енергії. Таким чином, КОНВЕКТА-ний спосіб затвердіння малоефективний і досить енергоємний. Його широке застосування, однак, пояснюється рядом переваг:

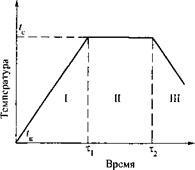

Рис.8.1. Температурно-часова ха-рактеристика конвективного сушіння покриттів

З теплотехнічної точки зору в процесі затвердіння (суш-ки) можна виділити три стадії (рис. 8.1): I - підйом температури; II - власне сушка; III - охолодження покриття. Стадія I характе-ризуется наявністю температурного градієнта в плівці = * З - * п, який тим більше, чим вище температура в сушарці Гс і нижче температура нагрівається вироби (підкладки) £ п. Великий перепад температур призводить до нерівномірного протіканню процесу від-вержденію: у верхній частині плівки можливі деструктивні про-процеси, тоді як у підкладки процес може бути повністю не за-вершити. Стадія I при конвективному способі нагріву зазвичай трива-тельна і багато в чому визначає загальний час затвердіння покриття;

I] залежить від маси і теплофізичних параметрів матеріалів по-криття і вироби і швидкості підведення до них теплоти. Орієнтир-вочной час I] (в хв), необхідне для вирівнювання і £ с, знахо-дять як утроенное твір товщини виробу, що покривається 5 (в мм): I]

35. Тривалість стадії II залежить від швидкості протікання процесів в плівці і є функцією температури (рис. 8.2). Стадія III може бути проведена як в межах електроп-ної установки, так і поза нею.

Для визначення тривалості затвердіння різних лакофарбових матеріалів застосовуються номограми і універ-сальна діаграма, що враховують температуру в сушарці і твер-дість Н (по маятнику) одержуваних покриттів (рис. 8.3). Номограм-ми складені з розрахунку товщини підкладки і покриття 1 мм і 20 мкм відповідно. При відхиленні від цих товщин користуються формулами для перерахунку. Наприклад, в разі алкідних покриттів на підкладках товщиною 1-10 мм така формула має вигляд:

Рис.8.2. Залежність тривалості затвердіння масляних покриття-тий від температури

Ріс.8.3.Номограмма режимів затвердіння пентафталевой емаліПФ-115Прі конвективном способі нагріву

Для перерахунку параметрів затвердіння (температура, тривалі-ність) з дослідних зразків на виробничі вироби поль-ються ГОСТ 9405-83 ЕСЗКС. Перерахунок здійснюється з урахуванням узагальненого безрозмірного коефіцієнта.

Апаратурнеоформлення. Для конвективного затвердіння застосовують сушарки періодичного (тупикові, або камерні) і безперервної (прохідні, або коридорні) дії, обладнаний-ні тепловентиляційні агрегатами. За типом теплоносія су-шилки підрозділяються на парові, електричні, пароелектріче-ські, газові. Для температур 50-110 ° С найбільш економічними вважаються сушарки з паровим обігрівом, вище 110 ° С - з електрич-ного і газовим. Застосовують сушарки прямої дії, в яких забезпечується безпосередній контакт теплоносія (на-гріти повітря, топкові гази) з виробом, і непрямої дії, в яких теплота передається виробу від теплоносія (зазвичай топкові гази) через стінку. Перший тип сушильних камер найбільш поширений. Їх застосовують не тільки для затвердіння покриттів (ґрунтувальні, шпатлевочних, верхні шари), але і для сушки виро-лій від води при підготовці поверхні, мокрому шліфуванні та інших операціях. Газові сушарки непрямої дії использу-ють лише в тих випадках, коли прямий контакт вироби з топковим газами небажаний, наприклад при отриманні світлих високодеко-ратівних покриттів.

Тупикові сушарки виготовляють у вигляді невеликих шаф, а також у вигляді одно - і багатосекційних камер. Їх широко застосо- ють на підприємствах з індивідуальним і дрібносерійним виробниц-ством. У прохідні Сушильні камери Вироби надходять неодмінно-ривно на конвеєрі. Камери такого типу використовують преимущест-венно на підприємствах з масовим виробництвом при потокової організації фарбувальних робіт.

Ефективність роботи сушарок багато в чому залежить від харак-тера розподілу нагрітих газів по перетину камери, ступеня омивання ними забарвлених виробів, швидкості руху газів. При цьому важливе значення мають конструкція камери і взаємне розташування повітроводів (рис. 8.4). У разі великих виробів переважно використовують схеми я, Б, іноді г, в разі дрібних виробів, що надходять в сушилку укладеними на етажерки, - схе-му У АБО 2.

У прохідних сушарках режим затвердіння вдається здійснюва-лять в повній відповідності з процессахмі, що протікають при фор-мування покриття. Кращими в цьому відношенні є багато-зональні сушильні камери. Сушилку умовно ділять, наприклад, на 3 зони, кожна з яких має свій тепловентиляційні центр. Перша зона розрахована на частий повітрообмін, великий приплив теплоти і свіжого повітря, так як на цій ділянці потрібно підйом температури і випаровується до 90% внесених з лакокрасоч-ним матеріалом розчинників або води. Друга зона не пов'язана з великою витратою теплоти і забрудненнями повітря розчинника-ми. Третю зону можна розглядати як зону охолодження або до - затвердіння покриття, що відбувається за рахунок теплоти, акумулятор-рова виробом.

Кратність обміну повітря і ступінь його поновлення приймають, виходячи з умови підтримки вибухобезпечної концентрації па-рів розчинника в сушарці. Витрата свіжого повітря Уішд при цьому може бути обчислений за такими формулами:

Ріс.8.4.Схема руху газів в сушильних камерах конвективного типу

Для камер періодичної дії

Для камер безперервної дії

Де Сі С - маса розчинника, що надходить в сушарку з лакофарбовим матеріалом одноразово і в одиницю часу відповідно; К посто-Янная, що залежить від температури, при зміні температури від 90 до 200 ° С К змінюється від 2 до 5; т - час випаровування основної маси раство-розчинника, т = 5-10 хв; А- Нижня межа вибуховості парів розчинника.

Для забезпечення нормальної роботи сушильних камер прини-мают швидкість руху (перемішування) повітря 0,8-2,5 м / с, раз-ність температур подається і відсмоктується повітря 10-12 ° С. Кількість свіжого повітря вводиться з таким розрахунком, щоб кон-центрація розчинника в сушильній камері не перевищувала 25% від нижньої межі вибуховості.

Перспективні напрямки підвищення ефективності кон-вектівной сушки покриттів - збільшення швидкості руху енер-гоносітеля (повітря) і введення в нього добавок паро - або газообраз-них речовин, службовців каталізаторами затвердіння (для покриттів термореактивного типу). У першому випадку заслуговує на увагу ис-користування аеродинамічного методу нагріву енергоносія (на-грев відбувається рівномірно за рахунок переходу механічної енергії, що розвивається ротором відцентрового вентилятора, в теплову при циркуляції повітря в замкнутому просторі). При цьому швидкість руху повітря досягає 9 м / с. У такій аеродинамічній су-Шилко швидкість затвердіння покриттів в 1,5-2 рази вище, ніж у звичайній калориферної, споживана потужність - на 20-25% нижче.

Другий випадок реалізується на практиці при затвердінні полі-уретанових, епоксидних та інших покриттів. Наприклад, при введе-нии в повітряне середовище невеликих кількостей третинних амінів час затвердіння таких покриттів скорочується в десятки разів і з-ставлять 30-60 с.