Основна мета - вивчення норм взаємозамінності деталей складної геометричної форми на прикладі циліндричних зубчастих коліс.

Студенти повинні ознайомитися з приладом для вимірювання радіального биття зубчастого вінця, вивчити методику контролю кінематичної точності зубчастих коліс.

2. ТЕОРЕТИЧНА ЧАСТИНА

2.1. СТУПЕНЯ ТОЧНОСТІ ЦИЛІНДРИЧНИХ ЗУБЧАТИХ КОЛЕС

При виготовленні зубчастих коліс неминучі похибки їх геометричних параметрів, обмежені системою допусків. Для стандартизації допусків циліндричних зубчастих коліс передбачено дванадцять ступенів точності (1 - 12 в порядку убування точності). Термін «ступінь» точності ідентичний «класу точності», «квалитету»; всі вони позначають ряди точності. Таблиці допусків складені для ступенів точності від 3-ї до 12-ї.

У різних застосуваннях потрібні зубчасті передачі різних ступенів точності. Наприклад, в вимірювальних приладах застосовують передачі ступенів точності 3 - 5, в автомобілях - ступенів 5 - 8, в сільгоспмашинах може бути достатня точність ступенів 8 - 12.

Точність виготовлення зубчастих коліс і передач дуже впливає на їх експлуатаційні властивості. При цьому ті чи інші показники точності можуть бути більш важливі в залежності від призначення і умов роботи передачі. Так, для відлікових передач найважливіше кінематична точність, для швидкісних - плавність роботи, а для силових передач - повнота контакту зубів.

Для кожної з встановлених ГОСТом ступенів точності передбачені показники за трьома нормам: кінематичної точності, плавності роботи і контакту зубів передачі.

Серед показників кінематичної точності важливе місце займає допуск Fr на радіальне биття зубчастого вінця [1]. Показниками кінематичної точності є також [1] допуски на коливання довжини загальної нормалі, на накопичену погрішність кроку, на похибка Обкатился, на коливання вимірювального міжосьової відстані за оборот колеса. Вибір показника залежить від прийнятого на підприємстві методу контролю.

2.2. КОНТРОЛЬ кінематичної точності ПО радіального биття зубчастого вінця

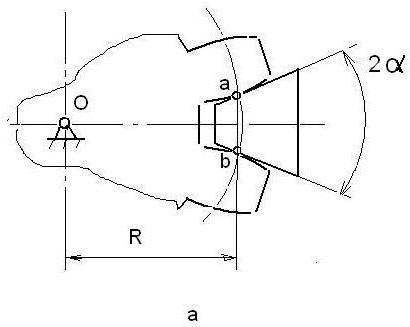

Радіальне биття Frr зубчастого вінця (рис. 1.1, а) - різниця між дійсними граничними положеннями вихідного контуру.

Радіусом зубчастого вінця вважають відстань R від осі обертання до прямої ab (рис. 1.1, а), що з'єднує точки контакту вихідного контуру з профілями зубів, що утворюють западину, при симетричному розташуванні зуба вихідного контуру щодо западини колеса. Тоді радіальне биття зубчастого вінця дорівнюватиме різниці його найбільшого Rmax і найменшого Rmin радіусів.

Висновок про придатність колеса по радіальному биттю складається в зіставленні виміряного радіального биття Frr з допуском Fr на радіальне биття. Для гідного колеса величина Frr не повинна перевищувати допуску Fr (тобто Frr ≤ Fr).

ПРИМІТКА. В умовних позначеннях показників точності останній індекс - друга буква r - означає дійсне значення (real - дійсний). Без букви r той же символ позначає допуск на цю величину.

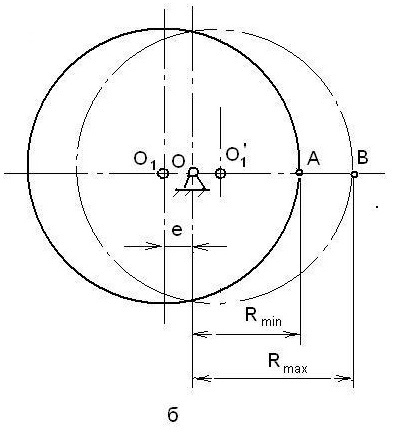

Радіальне биття кола (рис. 1.1, б) виникає внаслідок розбіжності її центру О1 з віссю обертання О (ексцентриситету ОО1 = e) і являє собою різницю найбільшого і найменшого відстаней точок кола від осі обертання. Як видно з рис. 1, б. радіальне биття Frr одно подвоєному ексцентриситету:

В процесі нарізання зубчастого колеса методом Обкатился [2] вихідний контур інструментальної рейки контактує з профілями всіх зубів. У теоретичного колеса все радіуси зубчастого вінця будуть однаковими. Однак похибки верстата і наявність зазору в посадці заготовки на оправлення створюють посадковий ексцентриситет. Крім того, є монтажний ексцентриситет, пов'язаний з розбіжністю осі обертання колеса з віссю посадкової поверхні вала. Сумарний ексцентриситет і утворює радіальне биття зубчастого вінця.

Для контролю радіального биття зміни радіуса зубчастого вінця перетворять в переміщення вимірювального наконечника, яка має контакт послідовно з профілями кожної западини (рис. 1.1, а). Кут конусності наконечника дорівнює подвоєному куту профілю зуба (2α = 40˚).

3. ОПИС ЛАБОРАТОРНОГО ПРИЛАДУ. МЕТОДИКА ВИМІРЮВАННЯ

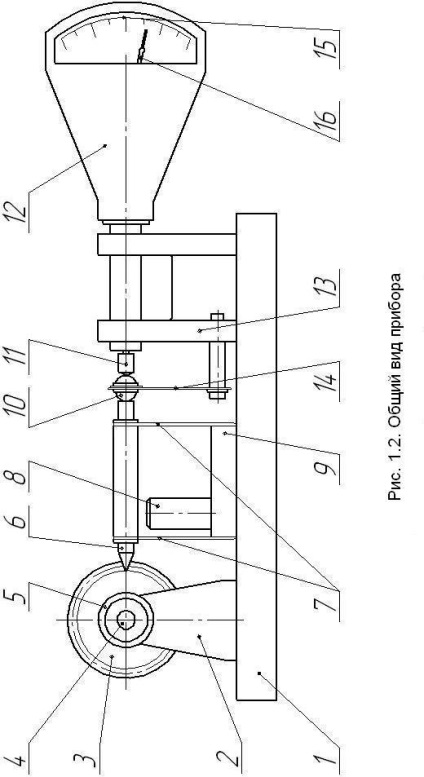

Радіальне биття контролюють на Биттєміри, пристрій якого показано на рис. 1.2. Контрольоване зубчасте колесо 3 закріплено на валу 4, що обертається в шарікоподшипникових опорах щодо стійки 2.

Мал. 1.1. радіальне биття

Радіальне биття зубчастого вінця колеса 3 визначається як різниця положень вимірювального стержня з наконечником 6 уздовж вимірювальної осі приладу. На цій лінії повинні (в ідеалі) перебувати осі симетрії колеса 3, стрижня з наконечником 6, проміжного кульки 10 і пінолі індикаторного приладу 12 (миниметро). Під западини контрольованого колеса -одна за одною - вводять конічний наконечник 6 і за шкалою 15 миниметро відраховують відхилення вимірювального стрижня і, таким чином, відхилення радіуса зубчастого вінця.

Стрижень з наконечником 6, підстава 9 і дві пружні пластини 7 утворюють паралелограм, що забезпечує точне положення і поступальне переміщення наконечника 6 уздовж вимірювальної лінії. Це переміщення при малій величині радіального биття зубчастого вінця можна вважати прямолінійним.

Обертання валика 4 з колесом 3 виробляється рукояткою 5 при відведеному вправо наконечнику 6. Для відводу наконечника 6 вправо необхідно повернути важіль-тримач 14 таким чином, щоб проміжний кулька 10 не перебувала на вимірювальної лінії і не входив в контакт з наконечником 11 миниметро.

Миниметро 12 жорстко закріплюється в стійці 13 після попередньої установки нульового положення стрілки 16 щодо шкали 15 в позиції виміру - при введеному в западину зубчастого колеса наконечнику 6 і знаходженні кульки 10 симетрично вимірювальної лінії.

Стійка 2, підстава 9 і стійка 13 жорстко закріплені на підставі 1.

Пристрій миниметро показано на рис. 1.3.

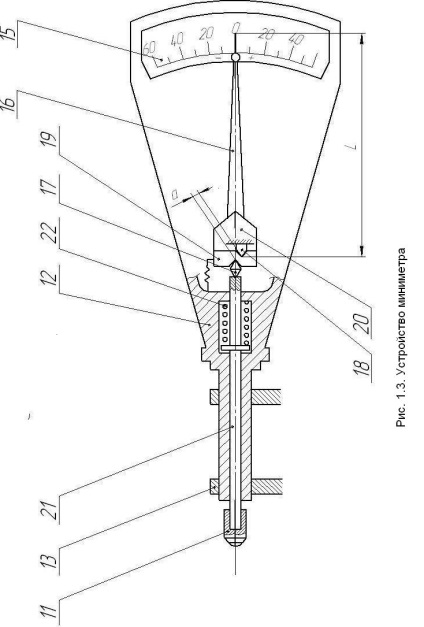

Миниметро відноситься до важеля пружинним механічних приладів. Вимірювальне зусилля створюється пружиною 22.

Переміщення вимірювального стрижня 21 передається хитається ножовий опорі 17, яка повертає призму-подушку 19 навколо вістря нерухомої опори 18. При цьому відбувається поворот рамки 20 і пов'язаної з нею стрілки 16 щодо шкали 15.

Для збільшення довжини траєкторії кінця стрілки застосований механізм важеля механізм. Мале плече важеля має довжину а - відстань між точками опор цапф (ножів) 17 і 18 на підшипник-подушку 19. При коливаннях ножів 17 і 18 їх робочі поверхні малого радіуса перекочуються по поверхнях v-подібних вирізів призматической подушки 19, забезпечуючи тертя кочення. Довжина великого плеча важеля - відстань L від кінця стрілки 16 до точки опори ножа 18 на подушку 19.

Величина радіального биття зубчастого вінця визначається як різниця найбільшого і найменшого відхилень наконечника 6, введеного послідовно в усі западини колеса 3. Відхилення відраховуються за шкалою 15 миниметро і вносяться в таблицю вимірів.

4. ПОРЯДОК ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ

4.1. Ознайомитися з описом лабораторної роботи, усвідомити її мета.

4.2. Провести попередні виміри, необхідні для визначення модуля m контрольованого зубчастого колеса за відомою [2] формулі

де da - діаметр виступів зубчастого колеса, z - число зубів колеса.

Діаметр виступів виміряти штангенциркулем (додається).

4.3. Підготувати Биттєміри до роботи.

4.3.1. Встановити контрольоване колесо 3 на валик 4, що обертається в підшипниках стійки 2 (цей пункт може бути виконаний заздалегідь без участі студентів).

4.3.2. Відрегулювати положення миниметро 12 (рис. 1.2, 1.3) в стійці 13 так, щоб вимірювані відхилення не виходили за межі шкали, після чого зафіксувати це положення стопорним гвинтом.

4.4. Провести вимірювання відхилень радіусу зубчастого вінця для всіх кутових положень колеса, відповідних сполученню конічного наконечника 6 (рис. 1.2) з кожної з западин між зубами. Результати вимірювань уявити в табл. 1.

Протокол вимірювань відхилень за шкалою миниметро

4.5. Побудувати графік відхилень по всіх позиціях.

4.6. Визначити радіальне биття зубчастого вінця як різницю максимального і мінімального відхилень.

4.7. Зіставити отриманий результат з допуском на радіальне биття зубчастого вінця за ступенями точності 6, 7 і 8 (див. Наведену нижче таблицю ГОСТ 1643-81) і дати висновок про придатність.

Допуски на радіальне биття зубчастого вінця

Ділильний діаметр колеса, мм

Ступені точності зубчастого колеса

Модуль колеса m = 1 мм

Виміряний радіальне биття Frr зубчастого вінця повинно бути менше приводиться в таблиці допуску Fr для зазначеної ступеня точності.

ПРИКЛАД. Frr = 35 мкм для колеса з діаметром ділильного кола d = 60 мм. За контрольованому показником дане колесо може бути визнано придатним за ступенем точності 8 (Fr = 38 мкм).

1. Як називають набір вимог до точності геометричних параметрів зубчастих коліс і передач для оцінки цієї точності щодо певного експлуатаційного ознаки?

2. Що таке кінематична похибка?

3. Що таке радіальне биття зубчастого вінця?

4. За якою нормою задаються вимоги до точності геометричних параметрів зубчастого колеса, похибка яких проявляється багаторазово за один оборот колеса?

Куцоконь В.А. Точність кінематичних ланцюгів приладів. - Л. Машинобудування, 1989.- 221 с.