Лекція 9 РОЗРАХУНОК І ПРОЕКТУВАННЯ ФРЕЗА

Фрези - один з найпоширеніших видів інструменту. За призначенням вони поділяються на фрези для обробки площин, пазів, уступів, фасонних поверхонь, прорезки, відрізки, обробки різьби і зубів. За способом кріплення - на фрези хвостові і фрези насадні. За конструктивним виконанням - на фрези цільні і збірні.

Матеріали для виготовлення фрез

Ріжуча частина цільних фрез виготовляється з швидкорізальних сталей або твердих сплавів. При цьому хвостові фрези з швидкорізальних сталей діаметром менше 12 мм виготовляються цільними, а більше 12 мм роблять звареними, з хвостовиком з конструкційних сталей. Твердосплавні фрези можуть виготовлятися цілком з твердого сплаву, мати цільнотвердосплавні робочу частину або пластини, припаюють або приклеюються до хвостовика або корпусу. Збірні фрези оснащуються ножами з швидкорізальних сталей, з напаянимі пластинами з твердого сплаву або надтвердих матеріалів, а також неперетачіваемой пластинами з різних матеріалів.

Вибір матеріалу для ріжучої частини здійснюється відповідно до табл. 1. Корпуси та хвостовики фрез виготовляються з сталей 45, 40Х, 50Х, 40ХНМА, 50ХФА твердістю 30. 55 НRСе. Державки збірних фрез, а також деталі кріплення та регулювання виготовляються з сталей 45, 40Х, У8, 9ХС, 40ХГНМ твердістю 45. 62 HRCе.

Геометричні параметри фрез

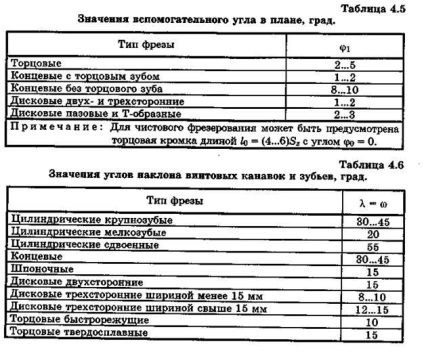

Правильне їх призначення дозволяє забезпечити високу стійкість фрези і необхідну шорсткість обробленої поверхні. При виборі головного заднього кута можна керуватися рекомендаціями табл. 2.

При виготовленні фрези і її заточування необхідно знати нормальний задній кут фрези aN в перерізі, перпендикулярному головної різальної крайки. Він дорівнює для торцевих і кутових фрез

tg aN = tg a sin j / cos l;

для циліндричних, дискових і кінцевих фрез

tg aN = tg a / cosw;

де j - кут в плані; l - кут нахилу головної різальної крайки; w - кут нахилу гвинтових канавок фрези.

Передній кут повинен одночасно забезпечити необхід-мую міцність ріжучої кромки і мінімальні сили і потужність фрезерування.

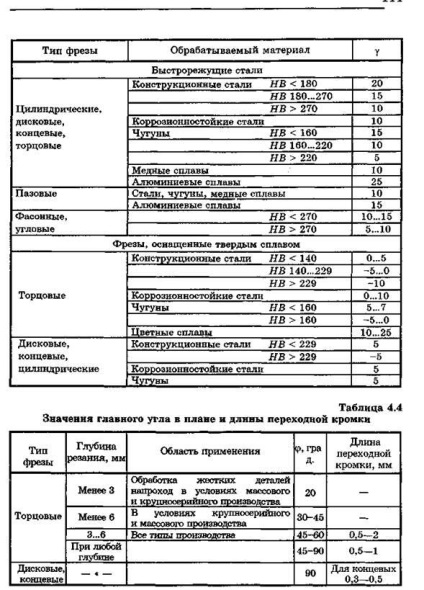

Вибір переднього кута проводиться на основі табл. 1.

Вибір марки інструментального матеріалу

Головний кут фрези в плані в значній мірі визна-ляет стійкість і продуктивність фрез і співвідношення між складовими сили різання. Для зміцнення ріжучої кромки у її вершини часто передбачається перехідна кромка довжиною 1о і кутом в плані j0 = j / 2. Вибір кута в плані проводиться на основі табл. 4.

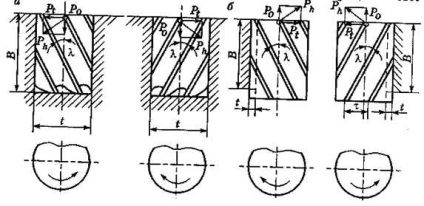

Спіраль ліва, Спіраль права, Спіраль ліва, Спіраль права, обертання ліве обертання праве обертання праве обертання лівої

Рис.1. Дія сил при фрезеруванні кінцевими фрезами:

а - при транспортуванні стружки вгору;

б - при транспортуванні стружки вниз

Конструктивні елементи фрез

Фрези цільні складаються з робочої частини, що ріже і корпусу у вигляді хвостовика у кінцевого інструмента або у вигляді втулкового або дискового тіла у насадними інструменту. Збірні фрези складаються з корпусу, ріжучих, кріпильних і регулювальних елементів.

Найважливішим конструктивним елементом фрези є її - діаметр. Він визначає стійкість і вібростійкість фрези, надійне її закріплення на оправці, рівень сил різання, вироб-водітельность обробки і багато інших показників фрезуванн-ня. Виходячи з умови необхідної жорсткості оправлення насадні фрези, діаметр фрези можна знайти для циліндричних фрез по формулі

для дискових фрез

для кінцевих фрез при обробці уступів або площин їх діа-метр

де В - ширина фрезерування; t, Sz - максимальні глибина фрезерування і подача; z - число зубів; l - відстань між опорами оправлення або виліт фрези щодо шпинделя; ymax - максимально допустимий прогин оправлення (0,2 і 0,4 мм відповідно при чистовому і чорновому фрезеруванні); t1 - про-щая глибина паза або уступу; D = 10 мм - зазор між оправкой і поверхнею заготовки.

Діаметр торцевої фрези для випадку симетричного фрезерування дорівнює

де r35 - 0.55 (a + g). мкм - радіус округлення різальної крайки.

Розраховані за наведеними вище формулами значення D округлюються до найближчого стандартного значення по ГОСТ 29116-91.

Діаметр отвору можна знайти із співвідношення d = 0,44D з наступним округленням до найближчого стандартного значення по ГОСТ 9472-90.

Число зубів фрези

Число зубів визначає продуктивність обробки. При його призначенні можна прагнути до забезпечення рівномірності фрезерування, до найбільшому числу переточувань (з урахуванням рівномірності фрезерування), до максимально-му використанню ефективної потужності обладнання. У першому випадку число зубів

де k = 2 або 3 - коефіцієнт рівномірності фрезерування.

У другому випадку число зубів

де i - прийняте число переточувань; D - товщина шару, що знімається за одну переточування.

Максимальне число зубів з умови використання ефективної потужності обладнання при обробці сталей

при обробці чавуну

де NЕ - ефективна потужність верстата; n - частота обертання фрези.

При чорновій обробці число зубів можна знайти також з умови розміщення стружки: для торцевих фрез

для циліндричних, дискових, кінцевих, фасонних фрез

Число зубів фрез збірних конструкцій зазвичай в 1,8. 2 рази менше, ніж у цільних, оскільки необхідно розмістити в корпусі затискні і регулювальні елементи.

Форма і розміри зубів і стружкових канавок

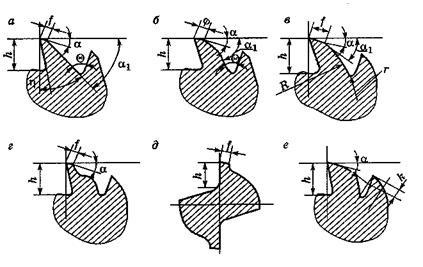

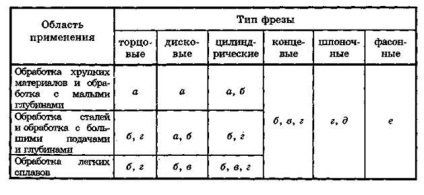

При виборі форми зуба необхідно забезпечити його необхідну міцність, вільне розміщення проникнення ріжучого інструменту в канавці, велике чис-ло переточувань, простоту виготовлення. Найбільш поширені профілі зубів цілісних фрез представлені на рис.2, а області їх використання в різних типах фрез вказані в табл. 7.

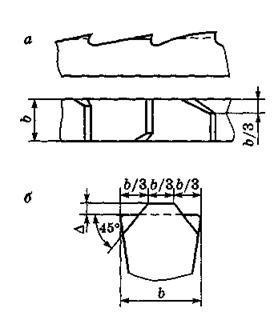

Рис.2. Профілі зубів фрез

Рекомендовані області застосування профілів зубів фрез

· Для кінцевих фрез 0.9. 1.2;

· Для торцевих і циліндричних з великим зубом 1.2. 1.5;

· З дрібним зубом 0.8. 0.9;

Радіус заокруглення дна стружкової канавки r:

· Для форми «а» дорівнює 0.5. 2 мм;

· Для форм «б» і «в» вибирається в межах (0.4. 0.75) h;

· Для форми «е» - в межах 1. 5 мм в залежності від розміру фрези і характеру обробки профілю (шліфований або нешліфований).

Кути спинки a1 = 20. 300, h = 47. 520. Радіус спинки R (0.3. 0.45) D. при цьому дотична в точці сполучення радіуса з стрічкою повинна проходити під кутом a1 = a + (10. 15 °). Ширина стрічки f = 1. 2 мм в залежності від діаметру фрези. Кут для форми «б» зазвичай дорівнює 60 або 65 °, в загальному випадку він може лежати в межах 45. 100 ° через кожні 5 °.

Кути Q і h пов'язані між собою:

h = Q- - для фрез з гвинтовим зубом.

Форма і розміри стружкових канавок збірних фрез зазвичай вибираються з конструктивних міркувань. Форми торцевих зубів фрез наведені на рис. / 3. Варіанти «а» і «б» використовуються в кінцевих фрез загального призначення; «В» і «г» - в шпонкових фрезах; «5» - в фасонних фрез.

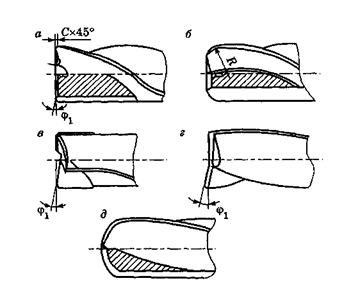

Профіль канавки кутових фрез змінюється, так як зуби мають нерівномірну висоту. Зазвичай розраховують найбільше її значення, а профіль отримують за рахунок правильної установки ділильної головки. Ці кути А, В, С (рис.4) повинні бути розраховані і вказані на робочому кресленні фрези. Кут нахилу шпинделя ділильної головки А = В - С. При цьому

де e = 360 ° / z - центральний кут фрези; b - кут профілю фрези; Q - кут профілю канавки.

Мал. 3. Форми торцевих зубів: а, б - кінцевих фрез загального призначе-чення; в, г - шпонкових; д - фасонних

Мал. 4. Схема визначення кута установки ділильної головки при фрезеруванні або шліфуванні канавок кутовий фрези

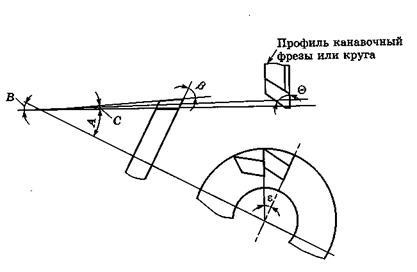

Вибір схеми різання при фрезеруванні оп-ределяется умовами обробки - властивостями оброблюваного матеріалу, що знімається припуском, формою обробленої поверхні і т. Д. Наприклад, при обробці площин торцевими фрезами з великими припусками використовують ступінчасту схему різання, де загальна глибина різання розподіляється між двома або трьома зубами. В останньому випадку перший зуб видаляє шар металу t1 = (0.5. 0.6) t. другий t2 = 0.3t і третій t3 = 0.1t. Для поліпшення шорсткості обробленої поверхні зуби можуть мати зачисні кромки довжиною l = 1.2Sz (рис.5, а).

Зуби в корпусі розташовані так, що перший розташований на найбільшому діаметрі і має найменший виліт з корпусу, а третій - розташований на найменшому радіусі і має найбільший виліт. Така схема дозволяє зрізати шар металу до t = 20. 25 мм, знизити рівень вібрацій, підвищити період стійкості фрези.

Ще більш ефективні, хоча і складніше у виготовленні і експлуатації фрези зі спірально-ступінчастою схемою різання. У цьому випадку число ступенів зростає, оскільки чорнові зуби I розташовані в радіальному напрямку по спіралі Архімеда, а їх вершини рівномірно зміщені вздовж осі фрези. Чистові зуби II розташовані концентрично в одній торцевій площині, яка виступає в порівнянні з наступним чорновим зубом (рис.5, б), т. Е. Працюють за традиційною схемою лобового торцевого фрезерування.

Рис.5. Ступінчаста (а) Рис.6. схеми різання

і спірально-ступінчаста (б) схеми прорізними і відрізними

різання торцевими фрезами фрезами

При фрезеруванні глибоких пазів прорізними фрезами, у відрізних фрез і пив також широко використовуються вдосконалені схеми різання. Наприклад, у прорізних фрез по черзі з кожного боку знімають фаски на 1/3 ширини фрези під кутом 45 ° (рис.6, а). Такі фаски знижують навантаження на зубах, покращують умови різання, оберігають фрезу від защемлення і поломки.

Близька за задумом схема використовується в відрізних фрез (пилах). У цьому випадку на першому зубі секції виконують фаски під кутом 45 ° з двох сторін, а другий зуб без фасок роблять нижче першого на D = 0.5. 0.8 мм (рис.6, б).

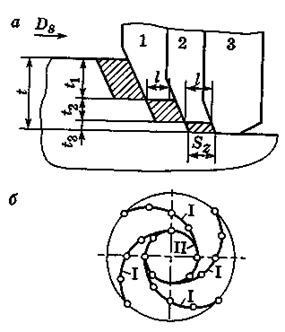

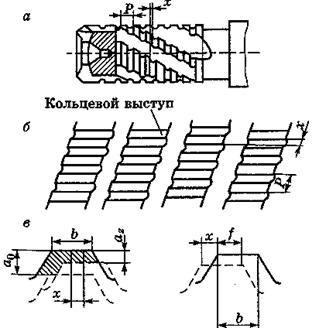

Для зняття великих припусків пристосовані так звані кукурудзяні циліндричні або кінцеві фрези (рис.7, а). У цьому випадку на циліндричних ріжучих крайках виконують кільцеві стружкоразделітельние канавки, зміщені один щодо одного на сусідніх зубах на величину х = Р / z. де Р - крок канавок; z - число зубів фрези (рис.7, б). В результаті окремі зуби зрізають стружки шириною b (рис.4.7, в), відпо-відної ширині ріжучої кромки і товщиною в одній своїй частині az. відповідної подачі на зуб Sz. а в інший - а 0. відповідної подачі на оборот фрези S0.

Розташування різальних крайок на зубах фрези зі зміщенням в осьовому напрямку призводить до того, що основна маса металу зрізається зі збільшеною товщиною стружки і, як наслідок, з меншими зусиллями і потужністю різання. Для забезпечення достатнього зміщення кільцевих виступів при необхідної шорсткості обробленої поверхні необхідно забезпечити перекриття сусідніх різальних крайок f = b-x (ріс.8.г)

Рис.7. Кукурудзяна кінцева фреза: а -Зовнішній вид; б - розгортка зубів; в -

схема різання; г - перекриття різальних крайок.

Зазвичай приймають Р = 6 мм для фрез діаметром 20. 40 мм, Р = 9 мм для фрез діаметром понад 40 мм. Глибина канавок 1. 1.5 мм в залежності від діаметру, b = 0,5Р. Задня поверхня зубів затилованние.

Особливості конструкцій збірних фрез

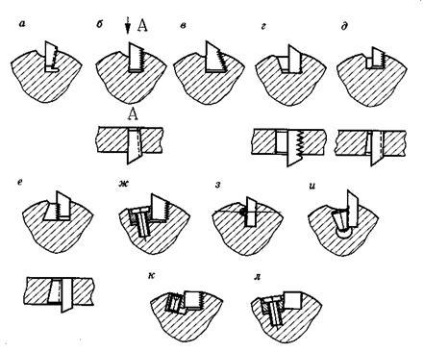

Збірні фрези дозволяють різко скоротити витрату дорогого інструментального матеріалу, декілька разів підвищити термін служби корпусу. Ріжучі елементи таких фрез можуть бути у вигляді ножів з швидкорізальної сталі, оснащених пластинами твердого сплаву або СТМ, а також у вигляді змінних непереточуваних пластин. Існує багато способів кріплення ножів в корпусі:

· Ножі, що мають форму одинарного (рис.8, а, б) або подвійного (рис.8, в) клина з кутом 5 °, закріплюються безпосередньо в корпусі. На клині є радіальні, косі або осьові рифлення. Розміри рифлень приймаються по ГОСТ 2568-71;

Рис.8. Схеми кріплення вставних зубів за допомогою плоских клинів, штифтів, втулок

· Ножі призматичної форми з рифленнями або гладкі закріплюються в корпусі за допомогою клинів (рис.8, г - ж), штифтів (рис.8, з, і), круглих втулок з лискою (рис.8, до, л);

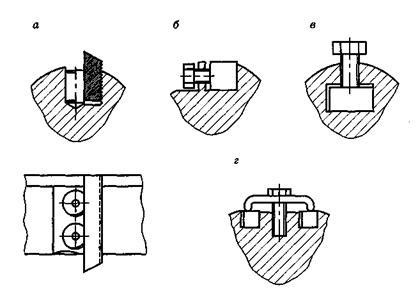

· Ножі призматичної форми закріплюються в корпусі ексцентриками або гвинтами (рис.9).

Рис.9. Схеми кріплення вставних зубів ексцентриками (а) або гвинтами (б-г)

Багатогранні пластини в корпусі закріплюються прихватами, клинами, гвинтами.

Розрахунок гнізд під ріжучі ножі та пластини

Передня поверхня вставного ножа зазвичай плоска. З урахуванням геометрії торцевої фрези, передні кути gT в торцевій і gос в осьової січних площинах

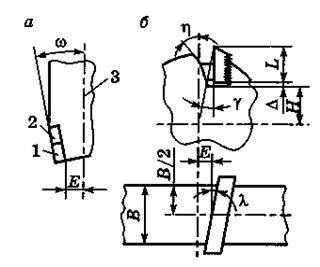

Виходячи з цього зміщення паза в корпусі фрези відносно осьової площині (рис. 10, а)

· Для торцевої фрези з ножами буде

· Для торцевої фрези з неперетачіваемой пластинами

· Для дискових збірних фрез з кутом нахилу ножа l = w (рис.10, б)

де L- довжина ножа; с - товщина пластини; D = 2. 3 мм - зазор між дном паза і торцем ножа; B1 - ширина корпуса фрези; знак перед другим членом при розрахунку Е визначається напрямом кута l, або торцем корпусу, прийнятим за вимірювальну базу.

Рис.10. Схеми для визначення зміщення паза під багатогранну пластину в корпусі торцевої (а) і дискової (б) фрез: 1-вершина леза; 2 - пластина; 3 - вісь фрези

Точність конструктивних елементів фрез

Приймається згідно з відповідними стандартами. Особливу увагу слід звернути на рівні радіальних і торцевих биття, які визначають рабо-тоспроможність фрези. Чим жорсткіше умови роботи і вище требова-ня до точності деталі, тим менше повинні бути биття. Наприклад, для торцевих фрез, оснащених багатогранними пластинами без можливості їх регулювання, ГОСТ 26596-91 допускає биття до 0,08 мм, а для фрез оснащених надтвердими матеріалами, з можливістю регулювань по трьох осях координат биття не перевищують 1. 2 мкм.

Розрахунки на міцність

Розрахунок міцності фрези виробляється при чорновій обробці і зводиться до розрахунку на зріз циліндричної або торцевої шпонки або шийки фрези для Т-образних пазів, визначенню мінімального конуса Морзе для хвостовій фрези, розрахунку різьблення в хвостовику на зріз і зминання. Розрахунок конуса Морзе можна зробити за формулою

де dсp - середній діаметр конуса; Mкр, Рх - крутний момент і осьова сила при фрезеруванні; m »0.1 - коефіцієнт тертя; a »1 ° 30 '- кут конуса; Da - похибка виготовлення конуса, яка визначається за ГОСТ 2848-75 з урахуванням технічних вимог до фрези.

З деяким наближенням можна прийняти dcp = 0,5933Мкр / Рх.

Знайдене значення dсp округляється в бік найближчого більшого конуса по ГОСТ 25557-82.

При розрахунку різьблення на зріз необхідно витримати співвідношення

де d1 - внутрішній діаметр різьби; k

0.88 - коефіцієнт повноти різьби; Н - довжина згвинчування; m = 5P / d - коефіцієнт, що враховує нерівномірне навантаження витків різьби; [T] »150 МПа - допустиме напруження зрізу; Р - крок різьби.

При розрахунку різьблення на зминання необхідно витримати співвідношення

де d - діаметр різьби; [Sсм] = 350 МПа - допустиме напруження зминання.

Приклад. Спроектувати дискову фрезу для чорнової обробки паза В = 24 мм, t = 10 мм в деталі з сірого чавуну СЧ35 НВ 230. 255 на верстаті 6Р13ФЗ.