Як свердлити скло

Для отримання в склі отворів часто використовуються такі засоби, як розплавлений свинець, розжарені свердла і напилки, абразивні порошки, розчин камфори в скипидарі, але свердлити скло можна на свердлильному верстаті, причому "всуху" і дуже швидко.

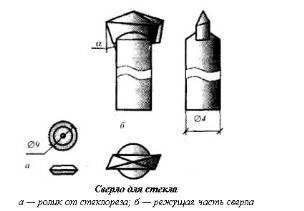

Вся справа в свердлі, яке виготовлено з ролика від склоріза та для якого крім ролика діаметром 9 мм знадобляться металевий стрижень діаметром 4 мм (підійде звичайний цвях "сотка"), бура і шматочок латуні.

У стержня з одного кінця робимо пропив, щоб ролик в нього входив приблизно на 2/3 свого діаметра. Нагріваємо стрижень зі вставленим в нього роликом до червоного пальником для газового зварювання й посипаємо ролик бурою, кладемо на проріз крихітний шматочок латуні і знову починаємо нагрівати майбутнє свердло. Як тільки латунь стане плавитися, знову посипаємо місце стику бурою. Все, наш ролик надійно припаяний, залишилося тільки видалити буру і зайву латунь.

Тепер ролик потрібно заточити, для чого знадобиться коло для заправки побідитових різців (звичайні абразиви ролик з твердого сплаву беруть дуже погано або не беруть зовсім). Особливу увагу слід звернути на форму заточки свердла. Стандартна форма (як у звичайного побідитового, призначеного для формування отворів у бетонних стінах) не дозволяє свердла "тримати" центр, при включенні верстата воно починає "бігати" по склу. Спроба загострити свердло з двох сторін знімає цю проблему, але від вібрації починають сколюватися шматочки від кромки отвору,. Щоб цього не відбувалося, краще за все сформувати контакт бічних напрямних і кромок твердосплавних наплавлення зі стінками отвору, довівши його до мінімуму, а саме: зрізавши ці кромки під кутом а = 3-5 ° по відношенню до поздовжньої осі свердла.

Цим свердлом можна отримувати отвори ідеальної форми на відстані 1 мм один від одного!

Поглибивши свердло в скло до половини товщини, перевертаємо скло і починаємо в нього вгризатися з іншого боку, навпаки недосверленного отвори. При роботі не забудьте спочатку на станину верстата покласти фанерку (ДВП), а вже на неї-скло.

Як скло різати

Відомий рада - процарапать скло склорізом у краю, а потім приставити до подряпини паяльник і переміщати його по склу, в результаті чого, мовляв, за паяльником потягнеться тріщина, повторюючи його шлях, - реальний далеко не завжди.

Інший (не менше древній) спосіб різання скла не підводить ніколи. За старих часів про нього говорили: криві - за шаблоном, прямі - по межі. Дійсно, різати по лінійці (особливо якщо скло велике) дуже незручно.

Покладіть лист скла на стіл, розмічений через кожні 10 см горизонтальними і вертикальними лініями. Зробіть з обох сторін аркуша склорізом ризики, намітьте лінію розрізу, потім вирівняйте ризики з найближчої прямої на столі і безпосередньо над нею виробляєте суцільний рез.

Спробуйте, це дуже зручно, причому навіть не обов'язково розкреслюють стіл (під скло можна покласти газету і різати, орієнтуючись на її край).

Після різання гострі кромки листа по всьому його периметру обробляють на звичайному точильному верстаті, при цьому спочатку знімають фаски з кутів. Наждачний круг для подібної операції підійде не кожен. Так, якщо при дотику до нього скла ви відчуєте як би м'якість, то це те, що потрібно. Якщо ж обробка супроводжується дзвоном і брязкотом, причому скло погано точиться, то таке коло краще відкласти в сторону. При зачистці країв можна змочувати скло водою і не давати йому нагріватися в місці обробки, інакше скло здатне тріснути.

За допомогою наждачного круга ви можете на невеликі шматки скла без особливих зусиль наносити нескладні "матові" візерунки.

Шліфування насадками бормашини

У кожного майстра напевно знайдеться зношений абразивний круг, який і викинути шкода, і користі від нього ніякої. Он-то нам і стане в нагоді (якщо, звичайно, "бере" скло).

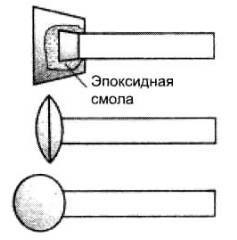

В отримане отвір (воно повинно бути не менше 5 мм глибиною) залийте епоксидну смолу, а потім під'єднайте металевого стержня, розкутого лопаткою.

Діаметр стрижня, а відповідно і отвори в абразиві залежить від вашої бормашини, вірніше від розміру її патрона, який затискає свердла діаметром до 4 мм. Після затвердіння клею вставте насадку в електродриль і алмазним олівцем надайте їй потрібну форму. Замість олівця підійде і осколок від того ж старого абразивного круга. Оскільки цими насадками зручно шліфувати дерев'яні вироби, то іноді доводиться змінювати напрямок обертання насадки. Саме тому бажано двигун забезпечити реверсом.

Використання понижувального трансформатора

Скляні трубки, а також пляшки і банки дуже зручно різати за допомогою шматка ніхромового дроту і понижувального трансформатора. Накладіть один виток дроту на лінію відрізу таким чином, щоб відстань між кінцями дроту було мінімальним, і включіть в мережу трансформатор. Дріт нагрівається до червоного, і пляшка лопається рівненько по наміченої лінії. Зріз обробляється як описано вище.

У понижуючих трансформаторів з ніхромового дротом ще стільки інших можливостей, що просто незрозуміло, чому умільці ними майже не користуються, адже це незамінні помічники будь-якому майстрові. За допомогою, наприклад, трансформатора 220/36 В потужністю 250 Вт можна робити буквально все.

Хто пробував випилювати лобзиком або ножівкою з вузьким полотном лиштви і тому подібні вироби, прикрашені прорізний (наскрізний) різьбленням, знає, що це таке. Навіть якщо працювати електролобзиком, деякі фрагменти різьблення відламуються ще при випилюванні. А ось якщо візерунки випалювати розпеченим нихромовой дротом, цього не станеться ніколи. Більш того, значно прискорюється процес формування візерунків. Так, лиштви для вікон на весь будинок можна випалити все за два-три вечори: покладіть 3-4 дощечки стопкою і обробляйте їх все разом (максимальна товщина стопки, яку можна обробити відразу, становить 8 см).

Правда, є один огріх: біля дошки з крупнослойной сосни діагональний рез виходить сходинками з огляду на те, що шар деревини білого кольору прожигается краще, ніж шар коричневого кольору. Крім дерева цим способом можна різати оргскло, пінопласт та ін.

Конструкція такого терморезака дуже проста і зібрати її під силу кожному. Головна деталь різака - понижуючий трансформатор, до вторинної обмотці якого легко під'єднати два дроти.

1 - ручка; 2 - дріт з ніхрому; 3 - шпагат; 4 - вантаж-схил

На вільних кінцях проводів потрібно встановити клеми, причому одну з клем краще зміцнити на ручці. У клемах затисніть дріт з ніхрому, попередньо підібравши її довжину, щоб при підключенні трансформатора до мережі дріт нагрівалася до темно-червоного кольору. Якщо її температура буде більше, то виділяються при нагріванні пари деревини почнуть спалахувати, якщо нижче - дріт деревину буде різати насилу.

На клему без ручки додатково встановіть вантаж (схил). Чим товщі заготовка, тим важче повинен бути схил. Його призначення: забезпечити дроті вертикальне положення. Іноді доводиться натягувати дріт руками, прикріпивши ручку і до другої клеми.

Отже, схил на місці, ручка в руці, включаємо трансформатор і плавними рухами вгору-вниз починаємо відроджувати мистецтво прорізний різьблення.

Для роботи зі склом потрібно пальник: газова, бензино-повітряна або подібна ім. Головне, щоб можна було регулювати ширину полум'я і його температуру. Хоча потрібний нагрів вдається забезпечити, знаючи температурні зони полум'я.

Зон всього три. Ближня до сопла пальника має найнижчу температуру, далека - найвищу. Ще потрібно знати, з якого скла виготовлена трубка. Скло буває легко-і тугоплавким. На жаль, трубки з тугоплавкого скла згаданими пальниками до потрібної температури нагріти неможливо. Зауважимо також, що скло при різких перепадах температур дає тріщини, так що нагрівати трубки слід поступово.

Основне завдання при роботі зі скляними трубками полягає в нагріванні скла до пластичного стану, після чого зміна форми трубки не складе особливих труднощів. Взагалі робота зі склом включає в себе три основних операції: різання трубок, їх згинання та витягування.

Процес різання тонкостінних трубок відомий всім, хто бачив, як медсестра розкриває ампулу. Як різця підійде гостре ребро наждачного каменю, уламок абразивного круга і т.д. Притиснувши трубку до виступаючої частини абразиву, повертаємо її на 360 °, роблячи тим самим кільцеву подряпину. Після цього ламаємо трубку руками, впираючись нігтями великих пальців в подряпину. Різання товстостінних трубок здійснюють за допомогою пальника. По обидва боки передбачуваного надрізу щільно намотуємо кілька шарів вологого паперу. Просушивши останню на повітрі, "тонким" полум'ям гріємо скло між паперовими намотування, отримуючи в результаті рівну тріщину-надріз.

При згинанні трубку гріють в потрібному місці в "широкому" полум'я. Зверніть увагу, трубку при нагріванні тримають рукою за один кінець, а другий кінець повинен залишатися вільним. Як тільки скло стане пластичним, вільний кінець почне повільно опускатися під дією власної ваги. Слухавки не брав обертати! При досягненні необхідного кута трубку виносять з полум'я і дають склу затвердіти. Потім проводять відпал трубки, для чого останню просто прогрівають в середній зоні полум'я пальника і дають охолонути. Допомога другий руки в формуванні вигину здатна привести до спотворення форми трубки, так як дуже важко узгодити зусилля, що розвивається рукою, зі ступенем пластичності нагрітого скла.

Більш складна операція - витягування трубок. Тут важливо не допустити прогину і закручування трубки. Тому краще спочатку потренуватися, відпрацьовуючи положення рук при обертанні трубки.

Обидві руки повинні спиратися ліктями на стіл. Обертають трубку двома руками, причому швидкості обертання трубки і лівої, і правої рукою повинні бути однаковими. Обертають трубку великим і вказівним пальцями, при цьому долоню лівої руки звернена до столу, а правою - від столу. Нагрівають трубку в гарячій зоні "широкого полум'я".

Постійно обертаючи трубку, доводять скло в потрібному місці до пластичності і повільно розтягують її, домагаючись необхідного звуження. Після цього трубку виносять з полум'я і здійснюють операцію відпалу, як і при згинанні трубки.

Відрізають непотрібні частини після охолодження. Якщо отвір всередині виявиться запаяним, то розплавивши на "тонкому" полум'я кінець трубки, через інший кінець видихом повітря продувають отвір. А щоб не поранити губи про трубку, краще заздалегідь підплавити або сточити її гострі краї.

Врахуйте, при швидкому розтягуванні трубки отримаємо запаяний кінець, який після розігріву в "тонкому" полум'я до появи краплі скла можна продувкою перетворити в кульку, а вірніше, в сферу. Куля на середині трубки видувають при закритому або запаяному другому кінці трубки.

Спайка трубок заснована на створенні на одній з трубок напливу скла, в який вносять кінець інший трубки. Бажано, щоб спаюється трубки були зі скла одного сорту. Адже різні коефіцієнти розширення скла трубок забезпечать руйнування місця спайки при охолодженні трубок. Досить взяти в руки трубку, подумати і все стане зрозуміло.

Для досягнення задовільного результату при витягуванні трубки необхідно, щоб швидкість обертання решт трубки була однаковою, тобто W1 = W2. В іншому випадку розігрітий ділянку трубки скрутиться. Також повинні бути рівні сили F1 і F2, розтягують трубку (ці сили діють по одній прямій, але спрямовані в різні боки). Слідкуйте за тим, щоб трубки розташовувалися на одній осі обов'язково, інакше станеться викривлення. Справа ускладнюється тим, що розплавлений ділянку скла при витягуванні поводиться, як гумовий шнур малої пружності при його розтягуванні. З огляду на все це, рекомендується таке положення руки і трубки.

Лікті упираються в стільницю робочого столу. Трубка лежить лівим кінцем на підставі мізинця лівої руки (між мізинцем і безіменним), а правий кінець трубки утримується великим і вказівним пальцями правої руки. При цьому долоню лівої руки звернена до столу, а долоню правої - від столу. Такий стан трубки дозволяє обертати її великим і вказівним пальцями обох рук, зберігаючи орієнтацію трубки на одній лінії.

Аналіз всіляких методик показав, що це найбільш "стійкий варіант".

Використання органічного скла

Зустрітися з надзвичайно корисним, цікавим і вдячним матеріалом - органічним склом. Для порівняння згадаємо історію штучних пластичних мас, одним з представників яких є органічне скло.

Майже весь XX століття пластмаси оточували людину всюди. Як пояснює "Політехнічний словник", пластмаси - це матеріали на основі природних або синтетичних полімерів, здатні під впливом нагрівання і тиску формуватися в вироби складної конфігурації і потім стійко зберігати додану форму. Далі в тому ж "Політехнічному словнику" стверджується, що полімери - хімічні сполуки з високою молекулярною масою, молекули яких складаються з великого числа регулярно або нерегулярно повторюваних ланок одного або декількох типів. До природних полімерів відносяться: натуральний каучук, гутаперча, природні смоли (наприклад, бурштин), целюлоза і ін.

Перші штучні полімери були отримані в першій половині XIX століття. Найвідомішим з них стала гума - продукт вулканізації каучуку. Нагадаємо, що вулканізація - технологічний процес гумового виробництва, при якому пластичний «сирий» каучук перетворюють в гуму, нагріваючи його з елементарною сіркою до 140-160 ° С. Потім, збільшивши кількість сірки (до 30-50% по масі каучуку), звичайну (м'яку) гуму перетворили в гуму тверду, тобто ебоніт. Далі з'явилися пластмаси на основі целюлози, а точніше, пластики на основі білків, наприклад, Галалу, який виробляють на основі технічного казеїну. Зауважимо, що багато пластмаси були отримані випадково, так як молекулярна хімія перебувала в ті часи ще в стадії зародження.

На початку другої половини XX століття в зв'язку з активним розвитком органічної та молекулярної хімії нові штучні пластмаси стали з'являтися як гриби після дощу. Звичайно, процес промислового виробництва пластмас досить складний, і щоб розібратися в ньому, потрібні глибокі і всебічні знання в області хімії. Нам це не особливо потрібно, але щоб не потонути в хімічному вариві і не плутатися в хімічній термінології, варто згадати, що означають ті чи інші хімічні поняття. Полімери утворюються з низькомолекулярних речовин (мономерів), молекули яких здатні вступати в реакцію (полімеризацію або поликонденсацию) один з одним або з молекулами інших речовин. Зверніть увагу, що назви багатьох пластмас починаються з "поли", наприклад, поліетилен, поліуретан, полістирол. "Поли." - частина складних слів, яка вказує на безліч, на різнорідний склад чого-небудь. Отже, з назви полістиролу ясно, що цей пластик складається з мономера стірола'- рідкого вуглеводню. Минулий століття породило безліч найрізноманітніших пластмас, які прийшли на заміну деревині, металу та інших традиційних матеріалів, запаси яких на Землі катастрофічно зменшуються.

Розглянемо конкретні найпоширеніші полімери, найбільш часто зустрічаються в нашому побуті. Кожен з них має відмінні властивості, властиві тільки йому, хоча зовні деякі полімери настільки схожі один на інший, що важко визначити, з яким з них маєш справу.

Бажаю успіхів у ремонті і технічній творчості!