Різноманіття фізико-механічних властивостей круп'яних культур призвело до необхідності створення машин різних конструкцій, що відповідають їхнім специфічним особливостям і вимогам технологічного процесу виробництва різних круп. Операції лущення, шліфування та полірування зерна виконуються послідовно і є заключними в процесі виробництва крупи.

Для лущення зерна в круп'яному виробництві застосовують вальцедекові верстати різних модифікацій, Шелушники з гумовими валками і з наждаковими поверхнями. Менш різноманітні конструкції машин для шліфування та полірування. Це в основному постави різних конструкцій і нові машини барабанного типу.

Двухдековий шелушильний верстат 2ДШС-3. Випускають в двох варіантах: для лущення проса (2ДШС-ЗА) і для лущення гречки (2ДШС-ЗБ).

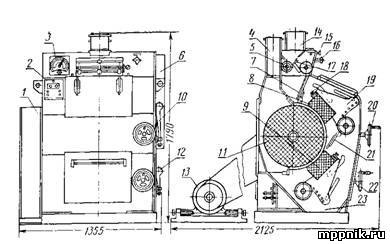

Живить механізм вальцедекових верстата (рис. 1) складається з обертового валика 5, заслінки 17 регулювання подачі зерна і засувки. Положення заслінки 17 і відповідно продуктивність верстата регулюють механізмом 16, який пов'язаний з покажчиком продуктивності 3. Засувкою перекривають надходження зерна в разі завалу.

У верстаті встановлено дві деки: верхня і нижня. Зазор між валиком і деками регулюють рукоятками 10 і 12.

Для лущення гречки робочий валок 11 і деки 8 і 9 виготовляють з природного каменю (пісковику), а для лущення проса валок роблять збірним з чотирьох абразивних кіл.

Мал. 1. Вальцедековий верстат типу 2ДШС:

1 - огорожу; 2-панель управління; 3 - покажчик продуктивності; 4-патрубок, 5 - валик; 6 - механізм живить; 7, 21- лотки; 8, 9 - деки; 10, 12- рукоятки; 11-валок; 13 - електродвигун; 14 - патрубок приймальний; 15, 16 - гвинтові механізми регулювання подачі продукту; 17- заслінка; 18 - болт; 19 - декодержатель; 20, 22 - штурвали; 23 - збірник виведення продукту.

Їх насаджують на вал і стягують болтами. Між колами прокладають аркуші картону товщиною 2 мм. Деки для лущення проса набирають зі спеціальних гумово-тканинних пластин і закріплюють болтом 18 в декодержателе 19.

Деки встановлюють під кутом 45 ° до горизонтальної площини валка. Валок приводиться в рух від електродвигуна 13 через клиноременную передачу, а живить валик 5 - від валка 11 через контрпривода.

Зерно надходить в приймальний ківш 14 і годує валиком 5 рівномірним потоком подається по лотку 7 в першу робочу зону. Потім по направляючої лотка 21 зерно вводиться в другу робочу зону, де повторно лущиться. Продукт з верстата виводиться через отвір 23.

Необхідну ефективність лущення отримують регулюванням зазорів між валком і деками. Положення грудня щодо валка змінюють штурвалами 20, 22. Рукоятки 10, 12 призначені для швидкого відводу грудня від вала на відстань 10 мм в разі припинення подачі зерна в верстат.

У верстатах для лущення проса і гречки застосовують різні декодержателі як по конструкції, так і за способом їх підвіски до станини.

Для ефективного лущення проса форма зазору між деками і валком повинна бути клиноподібної, а для лущення гречки - серповидної.

Валок наводиться від електродвигуна 13, встановленого на санчатах поза верстата. Електрична схема управління верстатом передбачає блокування зупинки і включення станка, а також включення сигнальних ламп при зносі груд.

Технічна характеристика вальцедекових верстатів

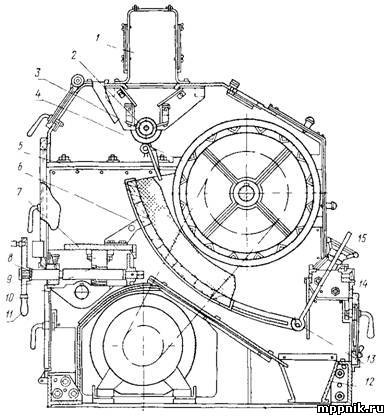

Однодековий шелушильний верстат СВУ-2. Застосовують для лущення гречки і проса.

Робочими органами верстата (рис. 2) є обертовий валок 4 і нерухома дека 5. Так само, як і в верстаті 2ДШС-3, при використанні верстата для переробки гречки валок і деку виготовляють з піщанику, а для переробки проса валок - з абразивної маси , а деку - з кордової гуми.

Залежно від виду зерна, що переробляється розмір і форма робочої зони між барабаном і декою в цьому верстаті різні.

Рис 2 Вальцедековиі верстат СВУ 2

1-патрубок приймальний, 2 - валик живить, 3 заслінка шарнірна, 4 - в1лок робочий, 5 - дека нерухома 6 - декодержатель, 7 -салазкі, 8 - гвинт 9 - супорт, 10 - гайка, 11 - штурвал, 12- патрубок вихідний, 13 - палець, 14-тяга, 15-штурвал регулювання зазору

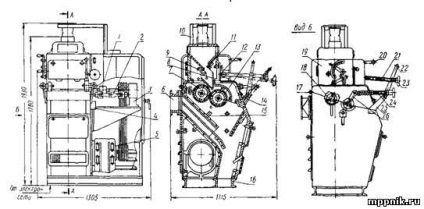

Мал. 3. Чистильник ЗРД-2,5 з гумовими валками:

1 - муфта пружна; 2 вал карданний; 3-редуктор; 4 - пристрій пусковий; 5 електродвигун; 6-патрубок аспіраційний; 7-валок найшвидше; 8- клапан спрямовує; 9-заслінка вантажна; 10 патрубок приймальний; 11 - заслінка »рейкова; 12- вісь; 13-валок медленновращающійся; 14 - запор; 15 - поріг аспіраційної труби; 16 - станина; 17 - петлі живильника; 18 - хомут; 19 - бункер-живильник; 20 - важіль-засувка; 21 - механізм гвинтовий; 22 - рукоятка привалу і відвалу; 23 - штурвал регулювання робочого зазору; 24-тяга; 25 - кронштейн механізму регулювання паралельності валів; 26 - важелі роз'ємні.

Необхідну форму і розмір встановлюють спеціальним механізмом. Декодержатель 6 пальцями 13 підвішений з обох сторін на тягах 14, закінчуються штурвалом 15, якими регулюють положення деки щодо декодержателя. При цьому забезпечується клиноподібна форма зазору. Серповидную форму зазору отримують при повороті штурвала 11 \ в результаті з'єднаний з ним гвинт 8 переміщує гайку 10 з санчатами 7 уздовж супорта 9. Санчата, шарнірно з'єднані з декодержателем 6, повертають деку щодо опори.

Продукт для лущення надходить в приймальний патрубок 1 і з нього за допомогою живильного валика 2 і направляючого лотка подається рівною стрічкою в робочу зону по всій довжині валка. Рівномірність виходу продукту регулюють шарнірної заслінкою 3. Після виходу з робочої зони продукт видаляється з машини через вихідний патрубок 12.

Чистильник ЗРД-2,5. Він з гумовими валками і призначений для лущення зерна рису і проса (рис. 3). Продукт, очищений від сторонніх домішок, надходить в бункер-живильник верстата через патрубок 10 по самопливної трубі. Нижній її кінець повинен бути висувним (телескопічним), що забезпечить вільний відкидання живильника при заміні валків. Для цього бункер-живильник встановлюють на петлях 17.

До похилій площині приймального бункера-живильника кріплять брезентовий фартух, який разом із шарнірною заслінкою автоматично закриває випускний отвір живильника при відвалі валків, припиняючи надходження продукту в робочу зону.

Продукт з бункера-живильника за допомогою направляючого клапана 8 надходить рівномірним потоком по всій довжині валків в робочу зону. Після виходу з робочої зони продукти лущення надходять на похилу стінку аспіраційного каналу, скочуються по ній вниз, де пронизуються повітряним потоком, який забирає відокремлені плівки і пилоподібні частки через аспіраційний канал, а суміш лущення і нешелушених зерен віддаляється з машини.

На площині верхнього ската аспіраційного каналу, на відстані 200 мм від нижньої кромки, встановлений поріг 15 висотою 100 мм. Його призначення - накопичувати на схилі продукти лущення. Вони утворюють зернову подушку, яка оберігає площину ската від зносу.

Технічна характеристика Чистильника ЗРД-2,5

Продуктивність (по рису), т / год 2-2,5

Розміри гумових валків, мм:

Частота обертання валка, об / хв:

Окружна швидкість валка, м / с:

відношення швидкостей 1,45

Витрата повітря на аспірацію, м3 / ч 650

Потужність електродвигуна, кВт 5,5

Габаритні розміри, мм:

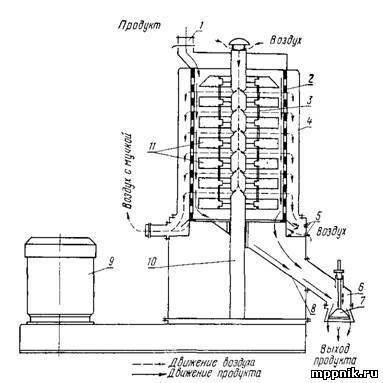

Вертикальна шелушильно-шліфувальна машінаA1-ЗШН-З. Призначена для лущення ячменю, гороху, пшениці, а також шліфування та полірування крупи, одержуваної з цих культур. Її застосовують і на борошномельних заводах для лущення зерна жита при виробництві житнього (шпалерного і сортовий) борошна. Очищають поверхню зерна і знімають верхній шар оболонок в машині ЗШН-З за один пропуск. Зерно жита можна лущитися як сухе, так і зволожене.

Машина A1-ЗШН-З складається з наступних основних вузлів (рис. 4): вертикального ротора з абразивним кругом, ситового циліндра, корпусу робочої камери, корпусу підстави, приймального, випускного та аспіра- ційного патрубків.

Вертикальний ротор являє собою вал 10 з насадженими на нього абразивним кругом 11, між якими розташовані металеві аспіраційні обичайки 3. Верхня порожниста частина вала - це сталева виточена труба із зовнішнім 0 89 мм. Нижній кінець порожнистої частини валу приварений до суцільнометалевої цапфі. У місцях установки кожної аспіраційної обичайки на порожнистої частини вала по колу просвердлений вісім радіальних отворів 0 2,2 мм, через які відбувається повітрообмін.

Мал. 4. Схема машини A1-ЗШН-З:

1 - патрубок приймальний; 2 - циліндр ситової; 3 - обичайка аспирационная; 4 - корпус робочої камери; 5-канал аспіраційний; 6-патрубок випускний, 7 - клапан, 8 - площину скатна; 9 - електродвигун; 10 - вал; 11 - диски абразивні

Сім абразивних кіл і шість аспіраційних обичайок закріплені на порожнистої частини валу. Форма верхнього абразивного круга конічна, а інших шести - циліндрична.

Зовнішній діаметр циліндричних абразивних кіл 450 мм, внутрішній діаметр - 203 мм, товщина - 50 мм.

Ситовий циліндр 2 виготовлений із сталевого перфорованого листа товщиною 1 мм з отворами розміром 1,1X20 мм. Внутрішній діаметр циліндра 473 мм, а висота - 670 мм. Ситовий циліндр кріпиться болтами до корпусу робочої камери.

Верхня опора вала складається з чавунного корпусу, в якому встановлений кульковий підшипник. Вертикальний вал разом з підшипниковий вузлом центрируется кришкою.

Нижня опора вала являє собою литу чавунну хрестовину, в центральний отвір якої вставлений корпус підшипників.

Корпус робочої камери кріплять до корпусу підстави машини болтами. Через два вікна з обох сторін корпусу можна оглядати робочі органи і аспіраційний канал машини.

У верхній частині корпусу кріплять кришку верхньої опори і приймальний патрубок.

Корпус підстави машини - це лита чавунна деталь циліндричної форми. За скатної площині 8 всередині корпусу, нахиленою під кутом 45 °, оброблений продукт направляється в випускний патрубок 6.

У верхній частині корпусу підстави розташований кільцеподібний канал 5 висотою 150 мм і шириною 100 мм, призначений для виведення з машини аспіраційних відноситься.

До корпусу з протилежних сторін кріплять два патрубка, один з яких служить для підсосу повітря, а інший - для виведення разом з повітрям аспіраційних відносяться, що потрапили в кільцевої канал.

Випускний пристрій призначений для регулювання тривалості обробки продукту і виведення його з машини. Воно складається з патрубка 6 і клапана 7, насадженого на шток. Поворотом штурвала піднімають або опускають клапан, що змінює величину кільцевого зазору, контрольовану по положенню стрілки.

Ротор приводиться від електродвигуна за допомогою семи клиновидних ременів.

Технічна характеристика шелушильно-шліфувальної машини AI-ЗШН-З

Продуктивність, т / год 3,0

Частота обертання валу, об / хв 850

окружна швидкість, м / с 20,0

Зовнішній діаметр ситового циліндра, мм 475

Площа ситової поверхні, м 2 0,9

Потужність електродвигуна, кВт 30