Єри (фр. Filière від fil - волокно, нитка, дріт) - твердосплавний інструмент з високоміцного матеріалу з конічним отвором різної форми і геометрії.

Фільєрами прийнято вважати:

- Фільерно дошки, які застосовуються в ювелірних майстерень. Це загартована металева плита з твердосплавними вставками. Вставки розташовані по зменшенню діаметру від більшої до меншої. Протягання дроту виконується в ручну.

- Деталь екструдера для формування хімічних волокон або безперервного лиття пластмас (наприклад, пластикового віконного профілю та пластикових панелей). Зазвичай виконується з високоміцних нержавіючих сталей і твердих сплавів, що володіють адгезійною і корозійної стійкістю (наприклад, никеливие або платино-родієвим).

- Єри твердосплавная (волока) - робочий орган волочильних станів (фильера, фильерная / волочильна дошка, ціайзен) - волока з одним волочильним оком. Зазвичай виконується з високоміцних сталей і твердих сплавів. Фільєру для отримання тонкої і найтоншої дроту виготовляють з алмазних кристалів, кристалів сапфіру або штучних алмазів.

- Формующий елемент плівкового або харчового екструдера.

- Єри правильно-відрізних верстатів - твердосплавний інструмент для вирівнювання дроту при проходженні через нього.

- Єри машин зварювання сітки кладки.

- Єри для виробництва макаронів

Твердосплавна фильера вона ж волока - це інструмент, через який простягаю дріт при виробництві. При проходженні через волоку, дріт стає тоншою і витягується. Поодинокі обтиску в твердосплавної філь'єрі до 30% і залежить від технологічного процесу. Твердосплавні фільєри бувають різного зовнішнього діаметра.

Геометрія фильер є визначальним фактором в процесі волочіння, для отримання постійної і рівномірної холодної деформації. Тільки в цьому випадку дріт після волочіння має хороші пластичні властивості.

Також фільєри застосовуються для вирівнювання дроту в правильно-відрізних верстатах. У цьому випадку внутрішня геометрія відрізняється від фильер для виробництва дроту.

Що таке волочильний інструмент у виробництві дроту?

Волока - це інструмент з воронкоподібним отвором (каналом) певної форми. Через це внутрішнє отвір простягається опрацьований матеріал (дріт, пру-ток, труба).

Для виготовлення волок (фільєри) для волочіння дроту, застосовують тверді сплави, технічні алмази і інструментальні стали. Якість волок багато в чому визначає економічні поки-затели процесу волочіння і якості одержуваної прово-локи. Застосування високих швидкостей волочіння доцільно тільки якщо забезпечена висока стійкість волок.

В процесі виробництва дроту на волоку впливають значні навантаження, так як в її робочому каналі під дією сили волочіння і опору стінок волоки відбувається пла-стіческій деформація металу. Частина профілю волоки, що контактує з металу, що простягається, під-Вергал зносу внаслідок дії значних сил тертя. Основними показниками якості воло-чільного інструменту, в процесі експлуа-тації, є стійкість фильер від стирання і розколу, і величина сили волочіння.

Стійкість волок оцінюється кількістю простягнутою дроту до виходу з ладу волочильного інструменту, а стійкість волок до зносу - кількістю продук-ції на одиницю зносу внутрішнього каналу, наприклад на мікрон зносу.

Показники впливають на високу стійкість волочильного інструменту і зниження величини зусилля волочіння:

- Правильна внутрішня геометрія каналу волоки, в залежності від призначення дроту;

- Якісна полірування каналу волоки;

- Правильно підібраний маршрут волочіння дроту;

- Мастильні матеріали.

За конструктивними особливостями волоки можуть бути монолітними і складеними. Складові волоки складаються з декількох пов'язаних частин і застосовуються ред-ко лише для волочіння дроту товстих перетинів. В ос-новних використовують монолітні волоки, відбутися у-ящие з суцільного матеріалу. Сталеві волоки не знайшли широкого застосування, їх використовують іноді тільки під час волочіння дроту з м'яких пластич-них металів і при калібрування прутків.

А Ви знаєте, як виготовляється твердосплавная заготовка для волок?

Спечені тверді сплави складаються з металлоподобного з'єднання, цементованого металом або сплавом. Їх основою найчастіше є карбіди вольфраму або титану, складні карбіди вольфраму і титану. В якості матриці для утримання зерен твердого матеріалу у виробі застосовують так звану «зв'язку» - метал або сплав. Зазвичай в якості «зв'язки» використовують кобальт.

Отримання твердих сплавів методом порошкової металургії складається з наступних послідовних операцій:

- Отримання порошків карбідів вольфраму і кобальту методом відновлення їх оксидів.

- Подрібнення і перемішування порошків карбідів вольфраму і кобальту в змішувачах (кульових млинах) до фракції 1-2 мікрон

- Просіювання і подальше подрібнення при необхідності.

- Приготування суміші порошку відповідно виготовляється сплаву.

- Додавання клею і пресування в спеціальних прес-формах, відповідних формою і розмірами вироби, на гідравлічних або механічних пресах.

- Сушка спресованих виробів при температурі 80-130 ° С.

- Спікання заготовок при 1400-1500 ° С в середовищі водню. Кобальт плавиться і змочує порошки карбідів, при охолодженні кобальт кристалізується, поєднуючи між собою частинки карбідів. Клей згорає при 800-850 ° С.

- Спечені заготовки твердосплавних виробів при необхідності піддаються механічній обробці алмазним інструментом. На поверхні деяких видів виробів наноситься зносостійке покриття для підвищення ріжучих властивостей.

Для виготовлення волок заготовок застосовують порошки карбіду вольфраму, зцементовані кобальтом. У табл. наведено склад і властивості твердих сплавів, вико-мих для виготовлення волок.

Таблиця 1. Склад і властивості твердосплавних волок

Сплав ВКЗ має наиболь-шей зносостійкість при високій міцності.

Волоки зі сплаву ВК3 застосовуються при мокрому волочіння тонкого дроту. Так само внутрішня геометрія волоки відрізняється від волок для сухого волочіння.

Сплав ВК6 має меншу зносостійкість, ніж ВК3, але має більш високу міцність і опірність ви-крашіванію. Рекомендують для дроту діа-метром більше 0,6 мм.

Сплави ВК10 з більш високим утриманні третьому кобальту застосовуються для особливо товстого дроту і прутків.

Іноді в твердий сплав вводять карбіди титану. При такій технології зменшується прилипання до поверхні стали і ту-гоплавкіх металів (вольфраму і молібдену). Крім то-го, зменшується коефіцієнт тертя в області високих температур. Це дозволяє використовувати волоки з таких сплавів при гарячому і швидкісному волочіння; добавки ти-тана підвищують також стійкість волок на знос.

Залежно від діаметра виробленої дроту, для виготовлення волок застосовують різні за розмірами і масою твердосплавні заготовки. У табл. 2 приведена залежність заготовок від діаметра виробленої дроту. Для волок фасонного перетину також застосовують твердосплавні заготовки.

Заводи-постачальники випускають заготовки в необробленому вигляді. Чистову обробку каналу волок здійснюють в фільерно майстерень.

Розміри і форма каналу волоки залежать від властивостей металу, що простягається, величини обтиснень якості мастила та інших умов волочіння.

Таблиця 2. Залежність розміру і маси заготовок волок з твердих сплавів.

З яких елементів складається внутрішній канал волоки?

Залежно від того, яку дріт збираємося тягти, внутрішня геометрія може істотно відрізнятися.

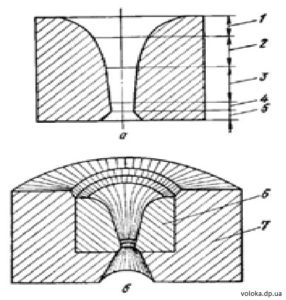

На рис. 1 изоб-ражени канали волок із зазначенням їх окремих елементів.

Розглянемо кожен з цих елементів-тов.

- Вхідна зона (распушки). Служить напрямних каналом для заправки дроту в волоку і запобігає дряпання дроту на вході. Цю зону, радіальної форми, надану їй при виго-ленні заготовки, чис-товой обробці не під-Вергал.

- Мастильна зона.Угол конуса мастильної зони 40-60 °. Забезпечує подачу мастила в наступну зону.

- Робоча зона. Ця зона є основною частиною каналу волоки, так як в ній безпосереднім-ного здійснюється деформація дроту. Як правило вона має до-нічних форму. Кут робочого конуса тим менше, чим міцніше простягає дріт і чим тонше її діаметр. При волочіння дроту тонких діаметрів з високовуглецевої сталі, кут конуса робочої зони складає 6-8 °, а дроту середніх розмірів 8-12 °.

- Калібруючий поясок.

- Вихідна распушки.

- Волока.

- Обойма.

Основна частина каналу волоки - це робоча частина (3), так як в ній відбувається деформація дроту. Найчастіше вона має до-нічних форму. Чим міцніше простягає метал, тим менше кут робочого конуса. При протягуванні дроту тонких діаметрів з високовуглецевої сталі кут конуса робочої зони складає 6-8 °, а для дроту середніх розмірів 8-12 °.

Таблиця 3. Залежність кутів робочої зони волок від діаметра виробленої дроту.

У табл. 3 вказана залежність кутів волоки від діаметра виробленої дроту.

11 секретів по виробництву якісних волок від найдосвідченіших фільеровщіков

- Кут робочої зони твердосплавних волок 12-16 ° для виробництва дроту з низьковуглецевої сталі.

- Для волочив-ня кольорових металів застосовується радіальна форма робочої зони (радіальна волока).

- Довжина робочої зони від 0,5 до 1,0 діаметра калібруючої зони твердосплавних фільєри або определяетсяконтактірующей з дротом частиною про- филя.

- Найкраще надходження мастила в осередок де-формації забезпечується в волоки з подовженою внеконтактной частиною робочої зони. Такі волоки володіють підвищеною стійкістю.

- Фінішна полірування алмазними пастами внеконтактной частини робочої зони твердосплавнойфільери до зеркальногоблеска. Це забезпечить гарне ковзання під час волочіння, збільшує кількість подається змащення, на контактну поверхню, і підвищує експлуатаційну стійкість волок в порівнянні з твердосплавниміфільерамі, у яких робоча зона відпрацьована тільки порошками карбіду бору.

- У калібруючої зоні волоки відбувається остаточне формування профілю дроту. Довжина цієї зони залежить від твердості простягається дроту. Чим міцніше дріт, тим більше калібруючий поясок.

- Надмірно великий довжини калібруючий поясок, збільшує зусилля волочіння.

- Довжина калібрує зони під час волочіння низьковуглецевого дроту, як правило 0,2-0,65 від діаметра дроту; для високовуглецевого дроту і високоміцних спла-вів вона становить від 0,6 до 1,0 від діаметра.

- Вихідна зона важлива для усунення можли-ного задирака дроту про краю каналу волоки.

- Кут вихідний распушки близько 60 °.

- Важливо! Переходи між зонами каналу твердосплавних волоки виконувати плавно, без різких кутів.

Це тільки частина деталей на які варто звертати увагу при замовленні твердосплавних волок.

У нас завжди можна замовити перешліфовці твердосплавних волок або купити вже готові фільєри для волочіння дроту з наших заготовок.

Розглянуті форми каналу волочильних фильер найчастіше застосовуються під час волочіння сталевого дроту. На практиці зустрічаються волоки, профіль каналу яких зазнав значних спрощення. Поєднуються в один витягнутий конус вхідні, мастильна і робоча зони. Буває, що з профілю каналу твердосплавних по-локи виключена циліндрична зона.

Особливий вплив на експлуатацію і стійкість твердосплавних фільєр надає ка-кість обробки їх каналу. Якісне шліфування та полірування твердосплавних вставок, зменшує силу волочіння і підвищує ізно-состойкость.

Стійкість фільєри зростає в кілька разів, якщо робочий канал волоки якісно відполірований. Полірування фільєр виконується із застосуванням спеціальних алмазних паст, різної зернистості.

Share on Facebook Share

Share on Twitter Tweet