Механічне подрібнення твердих речовин проводять за допомогою спеціальних пристосувань. Порівняно велике подрібнення виходить при використанні щекових дробарок, для середнього подрібнення користуються валковими дробарками, а тонке подрібнення досягається при користуванні кульовими млинами, дисковими Истиратель, фрикційними столами тощо. Подрібнення до колоїдних розмірів виробляється на колоїдних млинах.

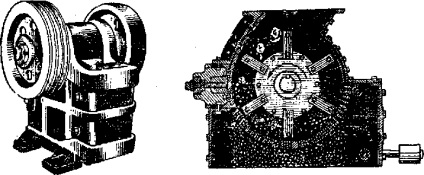

Щокові дробарки. Лабораторні щокові дробарки працюють за принципом роздавлювання і складаються з двох дроблять поверхонь: рухомою і нерухомою щік. Рухома щока здійснює поступально-зворотний рух, причому коли вона наближається до нерухомої щоці, відбувається розчавлювання або дроблення матеріалу, а коли вона відходить, роздроблений матеріал висипається в приймач. Робочі поверхні рухомої * ної і нерухомою щік обкладають гладкими або рифленими плитами. Вся система приводиться в рух за допомогою електромотора або від трансмісії.

Щокові дробарка системи Гінцвет-мета має таку технічну характеристику! продуктивність - 200 кг / год, довжина завантажувального частини-150 мм, ширина - 100 мм, число обертів на хвилину - 250, установча потужність - 3 кет. Дробарку встановлюють на металевому або дерев'яному фундаменті. Щоб уникнути втрат В результаті обра »тання пилу, приймач для подрібненого матеріалу поміщають в шафу, встановлений на постаменті.

Щокові дробарка 58б-ДР (рис. 322) лабораторного типу має на пластину довжиною 60 мм, шириною 100 мм, найбільша кількість оборотів в хвилину 500-650, установча потужність 1,4 кет. Произ-. водітельность дробарки по кварциту з максимальним розміром частинок 60 мм і відповідної ширині розвантажувальної щілини в кг / год наступна: 6 мм - 260 кг / год, 3 мм-190 кг / ч, 1 мм - 160 кг / год.

Мал. 322. Щокові дробарка 58б-ДР. Мал. 323. Молоткова дробарка,

Конструктивно щокові дробарки дуже прості, тому догляд за ними і ремонт їх зазвичай нескладні. Недоліком щекових дробарок є швидка зношуваність щік, неспокійна робота, що викликає вібрацію і необхідність рівномірного завантаження для попередження швидкої поломки.

Молотковідробарки. Для подрібнення великого, але м'якого матеріалу зручніше застосовувати так звані молотковідробарки (рис. 323). У ііх дроблення проводиться ударами молотків, встановлених на обертовому горизонтальному валу. Молотки знаходяться в циліндричної камері, на дні якої є сито. Отвори сита круглі діаметром 0,6, 1,3 і 6 мм і прямокутні. Сита зазвичай виготовляють з нержавіючої сталі. Матеріал подається ц дробарку з воронки за допомогою шнека, що приводиться 'в рух від руки. Матеріал, який пройшов через сито, надходить в парусинову трубку повітряного фільтра, приєднаного до нижньої частини дробарки.

Валкові дробарки є два валка, встановлених на горизонтальній осі і обертаються назустріч один одному. При обертанні валків шматки подрібненого матеріалу поступово втягуються в простір між валянням-п і роздавлюються. Крупність дроблення можна регулювати величиною зазору між валками. При дробленні на лабораторних дробильних валках, наприклад на валковой дробарці 58 ° -ДР, матеріал можна розтирати до розміру часток 0,5-1 мм.

Продуктивність валкової дробарки залежить від розмірів валків і для матеріалів помірної твердості може скласти 100 кг / год.

Пристрій валкових дробарок просте, тому догляд sa ними також нескладний.

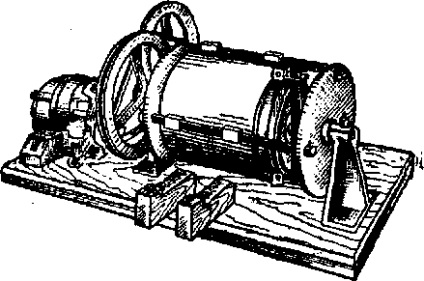

Кульові млини (рис. 324) застосовують для більш тонкого подрібнення. Вони бувають різної конструкції, в залежності від форми корпусу кульового млина. Він може мати циліндричну, конічну і циліндричну форму. Кульова млин є фарфоровий або металевий барабан, всередину якого закладають порцелянові або сталеві кулі різного діаметру. Таким чином, кульові млини працюють за принципом удару вільно падаючих куль при обертанні барабана. Тверда речовина, завантажене в кульову млин, безперервно стирається одночасно між кулями і між кулями і внутрішньою поверхнею корпусу кульового млина.

Для середньої лабораторної кульового млина швидкість обертання барабана повинна бути не більше 50> 65 об / хв, т. Е. Такий, при якій відцентрова сила

Мал. 324. Кульова млин.

Чи не притискайте кулі до внутрішньої стінки кульового млина і вони вільно передвігаются.Наівигоднейшей довжиною млини є така, яка становить 2/3 її діаметра.

Загальний обсяг куль не повинен перевищувати 50% обсягу кульового млина, а діаметр одного кулі повинен бути близько 1/20 її діаметра і не повинен перевищувати 1/18 його.

У кульову млин завантажують кулі, діаметр яких залежить від розміру шматків матеріалу, що подрібнюється речовини. Чим більше шматки матеріалу, що подрібнюється речовини, тим більшими кулями слід завантажувати кульову млин. Замість порцелянових куль, истирающихся порівняно швидко, що залежить і від твердості матеріалу, що подрібнюється, рекомендується застосовувати кулі з сита. Вони приблизно в 4 рази міцніше порцелянових.

У млин не можна завантажувати надто багато речовини, так як це утруднить рух куль, а й дуже мала кількість матеріалу, що подрібнюється речовини завантажувати недоцільно. В цьому випадку в основному будуть стиратися тільки кулі.

На рис. 325 показано пристосування для обертання барабанів кульових, а також стрижневих млинів, що дозволяє одночасно приводити в рух декілька приладів різного розміру. Барабани приводяться в обертання двома роликами, що обертаються в протилежні сторони, причому один з роликів - ведучий. Пристосування має три окремих електромотора, які включаються і зупиняються відповідними кнопками. Таким чином, кожна секція може працювати незалежно від інших.

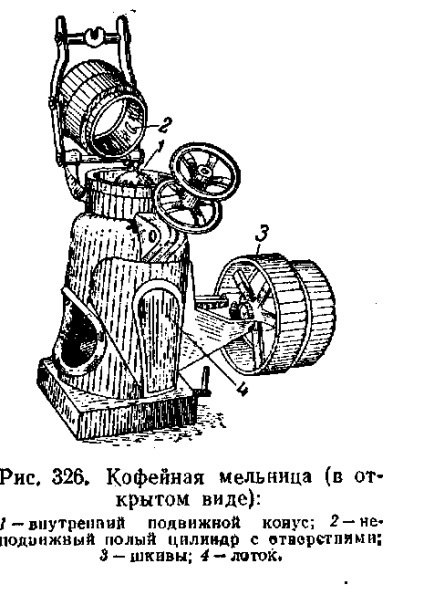

Кавові млини, (рис. 326) бувають декількох типів і являють собою дробарки, що складаються з двох робочих частин: концентрично обертового внутрішнього конуса / і зовнішнього нерухомого полого циліндра 2. Дроблення відбувається між двома робочими рифленими поверхнями. Продуктивність кавових млинів -від 40 до 90 кг / год, дроблення -від 12,5 до 1,65 мм при числі 225-250 об / хв.

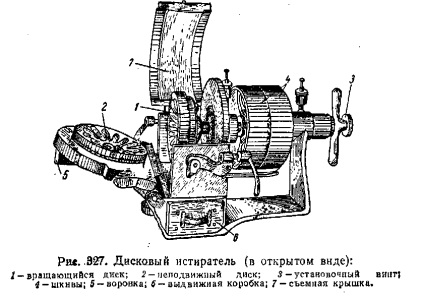

Дискові Стирачі (рис. 327) застосовують для тонкого подрібнення твердих матеріалів, матеріал подрібнюється між обертовими і нерухомими дисками, забезпеченими радіальними борознами. Тонину помелу регулюють, змінюючи величину зазору між дисками за допомогою спеціального гвинта. Ha дисковому Истиратель можна подрібнювати матеріал, попередньо подрібнений до крупності частинок 1-3 мм. Продуктивність дискового Истиратель 10-20 кг / год, і матеріал може подрібнюватися до 0,1-0,05 мм.

Дискові Стирачі прості у використанні. Диски в них можна легко замінювати, що дуже важливо, так як при роботі ці диски швидко зношуються.

Механічні агатові ступки (рис. 328). Для подрібнення руди і мінералів застосовують агатові ступки О. А. Щербака *. * Щербак О. А. Зав. лаб. 24, № 9, 1154 (1958).

Такі механічні ступки (механічний Истиратель СМБ і CMM) володіють великою продуктивністю; вони дуже зручні в роботі. Стирачі СМБ і CMM (великий і малий) можна застосовувати для стирання різних матеріалів з твер * Дост до 7,0 за Моосу. Тонкість подрібнення матеріалу до зерен діаметром близько 76 мк, причому від 56 до 81%, становить фракція зерен діаметром менше 10 мк.

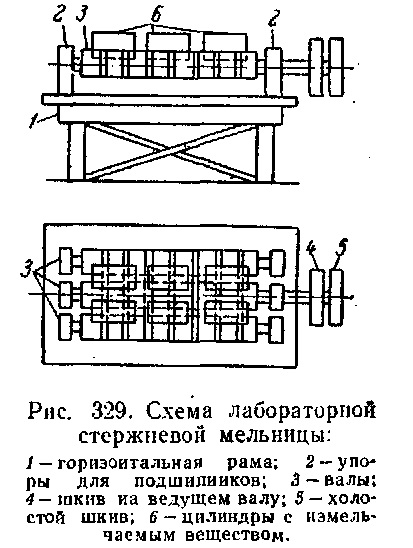

Стрижневі млини (рис. 329) відрізняються від кульових тим, що їх заповнюють не кулями, а металевими стрижнями. Корпус з герметичною кришкою зазвичай являє собою металевий циліндр, зроблений з відрізка труби того чи іншого діаметру. Ці циліндри,

після заповнення стрижнями і подрібнюють речовиною поміщають вільно на систему валків, що складається з трьох паралельно змонтованих пустотілих валків, укріплених на горизонтальній рамі, що обертаються в підшипниках. Середній валик є провідним. Він з'єднаний з електромотором. Циліндр з подрібнюють речовиною і стрижнями поміщають вільно між ведучим і холостим валками. Коли ведучий валок наведено в рух, він захоплює за собою циліндр в подрібнюють матеріалом і холостий валок, на який спирається циліндр. Для посилення тертя між палицями і циліндром на валки надягають гумові кільця або обмотують їх прядив'яної мотузкою. При обертанні циліндра відбувається подрібнення поміщеного в ньому твердої речовини. Описану систему валків зазвичай називають також фрикційним столом.

Колоїдні млини. Для подрібнення речовини до частинок колоїдних розмірів (діаметр частинок 1 - 0,1 мк) користуються млинами, які називають колоїдними. Для подрібнення в колоїдної млині можна застосовувати тільки матеріал, попередньо роздроблений до зерен діаметром 20 мк. Процес подрібнення триває близько 20 хв. Ці млини працюють за принципом удару при великих швидкостях або за принципом стирання. Колоїдний млин, що працює за принципом стирання між конічними поверхнями ротора і статора корпусу млина, була розроблена Л. Л. Хотунцевим і В. А. Гольдштейном.

Подрібнення в колоїдної млині проводять завжди в рідкому середовищі. Для гідрофільних матеріалів в якості дисперсійного середовища застосовують воду, а для гідрофобних матеріалів, наприклад для вугілля або графіту, деякі органічні рідини, по можливості неполярні. Для запобігання коагуляції колоїдів і для полегшення дроблення в дисперсійне середовище (рідина) обов'язково додають речовини, що діють як захисні колоїди. Для цієї мети найчастіше застосовують поверхнево-активні речовини. Вибір добавок диктується властивостями матеріалу, що подрібнюється і подальшим призначенням його.

При сухому помелі в колоїдних млинах не вдається отримати частинки колоїдного розміру.

Вібраційні кульові млини (вібромельііци). Для досягнення дуже тонкого помелу застосовують так звані вібраційні млини. Млин має корпус циліндричної або ночвоподібної форми, всередині якого обертається від електродвигуна горизонтальний неврівноважений вал (вібратор). Корпус млини заповнюють измельчающими тілами, звичайно сталевими кулями, і подрібнюють матеріалом. При обертанні неврівноваженого вала корпус млина наводиться в круговий коле0ательное рух. Кулі отримують часті імпульси від стінок корпусу, в результаті чого вся завантажена маса здійснює складні рухи.

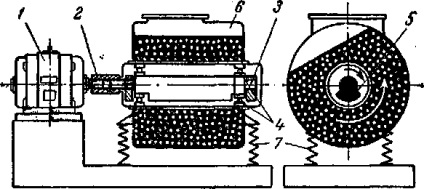

Для лабораторних досліджень застосовують вибромельнице М10-3 (рис. 330). Її технічна характеристика наступна: ємність корпусу - 10 л; частота коливань-3000 коливань в хвилину; маса тіл, що мелють: сталевих куль - 36 кг, порцелянових куль-11 кг; потужність електродвигуна - 4,5 кет; розміри підстави-50 X ПО X 80 см. Вібраційні млини бувають періодичної і безперервної дії, для сухого і мокрого помелу. У млинів періодичної дії є люк з кришкою для завантаження і вивантаження. У млинів безперервної дії корпус має в нижній частині додатковий люк.

Неврівноважений вал з дебалансами укріплений в двох роликових сферичних підшипниках. Дебаланси складаються з знімних секторів. Зменшуючи або збільшуючи кількість цих секторів, можна регулювати величину амплітуди коливання. Вибро розвантажують або перекидаючи корпус, що повертається в хомутах, або через нижній люк, або ж пневматично.

Перед пуском Вибро обов'язково слід включите охолодження підшипників і корпусу Вибро, обладнані водяною сорочкою. При періодичній роботі корпус млина заповнюють приблизно на '6U його ємності • сталевими або фарфоровими кулями. Обсяг матеріалу, що завантажується не повинен перевищувати обсягу порожнеч між кулями. Спочатку пускають воду в водяну сорочку, а вже потім включають електромотор. Після встановленого часу помелу вибромельнице завантажують, електромотор в цей час не вимикають.

Вібраційні кульові млини дають можливість при мокрому помелі досягати надтонкого подрібнення.

Мал. 330. Схема вібраційного млина M 10-3: 1 - електродвигун; 2 - еластична муфта; 3 - вал вібратора; 4 - підшипники; 5 - дебаланс; 6 - корпус; 7 пружина.

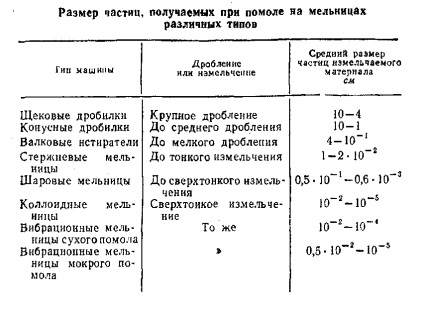

Навіть при сухому помелі Вибро дають можливість отримувати тонину помелу в 1 мк. З табл. 13 видно, якого помелу можна досягти при використанні різних типів машин для механічного подрібнення.

Таким чином, вібромельннци -з успіхом можуть замінити колоїдні млини, особливо для подрібнення крихких речовин. Звернення з вибромельнице простіше, ніж з колоїдними. Тому в лабораторіях, які працюють з мінеральним і рудним сировиною, все більше застосування знаходять вібраційні млини.

Тверді речовини подрібнюються порівняно легко. Подрібнення м'яких матеріалів (крейда, опока, трепел, каолін, глина і т. П.) Не може налипанням на деталі приладів частинок подрібнюють речовин.

Для подрібнення таких матеріалів запропонована * так звана вихрова млин. Принцип дії її - удар струменя рідини об поверхню матеріалу, що подрібнюється м'якої речовини.

* Д е і я к і н 3. А. Журн. BXO ім. Д. І. Менделєєва, 7, № 5, 577 (1962).

Великий інтерес представляють з'явилися недавно так звані струменеві млини. Принцип дії їх полягає в наступному. Частинки матеріалу, що подрібнюється, потрапляючи в розгінні трубки, підхоплюються струменями газу (повітря або інертного газу) і з величезною швидкістю рухаються назустріч один одному. При зіткненні частинок виходить удар великої сили, частки руйнують одна іншу, т. Е. Відбувається процес саиоізмельченія. Коли потоки зустрінуться, вони утворюють загальну струмінь, що піднімається вгору до сепаратора. У ньому відбувається поділ часток; найдрібніші йдуть в спеціальну камеру, а великі, б'ючись об стінки, осідають в сепараторі і снопа потрапляють в протитечія. Подрібнення йде безперервно до тих пір, поки в млин надходить матеріал. Цей спосіб подрібнення у зустрічній струмені забезпечує максимальну ступінь подрібнення речовини, так як, по суті, є методом подрібнення на структурні частинки. Крім того, подрібнюється матеріал не засмічується сторонніми речовинами і матеріалом апаратури.