Ці матеріали можуть використовуватися у вигляді дроту (пластичні метали), порошків (тендітні метали, оксиди металів, пластмаси), прутків, отриманих шляхом спікання (оксиди металів), або паст (пластмаси). Найбільш часто використовувані матеріали і їх характеристики наведені (повний перелік неможливий, оскільки виробники часто модифікують їх). Крім того, для металізації розпиленням придатні зварювальний дріт і дріт для пайки. При напиленні псевдосплавів в двухпроволочние (електродугові або газополумяні) Металлізатори подають дві різні дроту, завдяки чому напилений шар являє собою дрібнодисперсний суміш двох напилюються матеріалів, що володіють особливими властивостями, наприклад сталь-бронза, сталь-молібден, алюміній-цинк і т. Д.

Дріт для металізації повинна бути гладкою, некорродірованной, чистою, не мати перегинів; вона повинна поставлятися намотаною на котушки. Порошки металів і оксидів металів повинні бути сухими і сипучими (занадто дрібні частинки - менше 10 мкм - погіршують сипкість, великі - більше 200 мкм - не можуть бути розплавлені в достатній мірі).

Пластмаси повинні мати вузьку область розм'якшення, не повинні утворювати патьоки на вертикальних і похилих поверхнях, розміри їх зерен не повинні виходити з певних меж.

Так як вартість напилення пластмас висока, використання його рекомендується тільки там, де забарвлення недостатньо. Але при цьому необхідно враховувати, що під час газополум'яної металізації пластмаса відчуває короткочасну надлишкове навантаження, в результаті чого не можуть бути досягнуті оптимальні властивості литого матеріалу.

Крім перерахованих в табл. для напилення застосовують епоксидні смоли, поліметакрилат, поліуретан, полістирол, полімонохлортріфторетілен, поліпропілен і бітуми.

7.4. ТЕХНОЛОГІЯ осадження розпиленням

При термічному напиленні необхідно ретельно витримувати необхідні технологічні умови, що визначають з яких є: відстань до поверхні, що покривається, потужність і регулювання металізатора, ступінь розпилення матеріалу, чистота стисненого повітря, кут розпилення, час між напиленнями окремих шарів, температура вироби і напилюваного шару, переміщення металізатора . Інші параметри мають другорядне значення.

Продуктивність металізатора залежить від діаметра дроту, тиску горючого газу і кисню, а також від сили струму і матеріалу. За допомогою зміни умов напилення, таких як тип і тиск розпилювального газу, регулювання полум'я (від нейтрального до сильно окисляє), відстань до поверхні, що покривається (від 30 до 450 мм), попередній нагрів вироби (до 200 ° С і вище), при одному і Того ж розпорошувати матеріалі можна отримувати шари різних твердості, міцності зчеплення, усадочного напруги, структури, щільності, пористості і різної оброблюваності.

Відстань від сопла до поверхні, що покривається зазвичай становить від 80 до 200 мм. При холодній металізації, коли необхідно запобігти появі теплових напружень, а також при нанесенні покриттів на папір, картон, дерево, тканину, пластмасу, скло та фарфор, ця відстань збільшується до 200 400 мм. Гаряча металлизация, здійснювана при відстані між металізатора і покривається поверхнею від 50 до 80 мм, забезпечує більшу силу зчеплення напиляного шару з основним металом, менші втрати матеріалу, але трохи знижує твердість (наприклад, сталь 105 Сг4 вже можна обробляти обточуванням). Відстань при електродугової металізації становить близько 25 мм.

При високій продуктивності напилення одночасно досягається збільшення міцності напиляного шару, так як зростає ймовірність зварювання напилених частинок.

Регулювання полум'я повинна бути нейтральною, щоб запобігти посилене окислення напилюються частинок. Окислені частки знижують міцність і зносостійкість нанесеного шару (за винятком латуні і молібдену, які напилюють при 50% - або 10% -ному надлишку кисню).

Напилюваний матеріал повинен бути розпорошено якомога дрібніше, особливо для коррозіоннозащітних шарів. Якщо в шарі покриття трапляються шматки дроту, то слід збільшити відстань між місцем її розплавлення і соплом подачі повітря.

Стисле повітря повинен бути осушений і не повинен містити масел, так як в іншому випадку може виникнути відшарування нанесеного покриття.

Кут розпилення зазвичай дорівнює 90 °, при нанесенні покриття на заокруглення він становить 45 °, а при металізації внутрішніх поверхонь втулок - більше 45 °. При послідовному нанесенні декількох шарів час між їх нанесенням повинно бути якомога менше для запобігання окислення шару і осадження на нього пилу (якщо це відбувається, покриття може відшаруватися). Якщо ж пауз між нанесенням окремих шарів уникнути не можна, то поверхня повинна бути підготовлена заново.

Щоб запобігти появі занадто великої напруги в нанесеному шарі і завдяки цьому уникнути небезпеки утворення тріщин, температура метализаційні шару, як правило, не повинна перевищувати 100 ° С. Винятками є випадки осадження розпиленням внутрішніх поверхонь труб, втулок, підшипників, для запобігання усадочних напружень в яких рекомендується попередній підігрів приблизно до 200 ° С. Напилення грунтового шару з молібдену, нікелю, нікельалюмініевого сплаву, алюмінію, сталі також проводиться при попередньому підігріві поверхні до 200 ° С.

При металізації розпиленням фасонних деталей негативну модель нагрівають до 400-600 ° С, щоб забезпечити рівномірну усадку негативу форми і напиляного шару.

Швидкість переміщення металізатора слід вибирати так, щоб товщина шару при кожному проході становила близько 50 мкм (наприклад, для валів ця швидкість складає від 2 до 6 мм на один оборот при окружної швидкості 10-40 мм. Хв -1).

Міцність метализаційні шару може бути підвищена за рахунок відповідної підготовки поверхні, що захищається, наприклад за допомогою нарізки рваною різьблення і струменевої обробки, нанесенні грунтовки підшару з розпилюється дроту МіК8 або Ni98 (відстань до поверхні = 30 мм) електродуговим металізатора, а також з молібдену - газополуменевим металізатора .

7.5. Властивості метализаційні ШАРУ

7.5.1. МІЦНІСТЬ СЦЕПЛЕНИЯ

З'єднання метализаційні шару з основним металом здійснюється частково за рахунок адгезії, приварювання, механічного зчеплення і усадки.

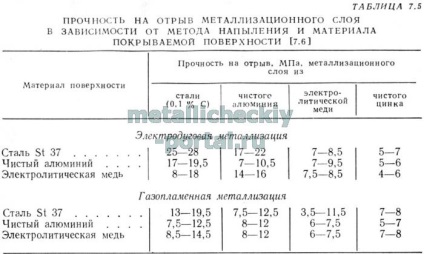

Міцність на відрив (перпендикулярно до поверхні метализаційні шару) до сих пір вимірювали тільки для випадку підготовки поверхні за допомогою струменевої обробки. У табл. 7.5 наведені деякі характеристики основних комбінацій напилюваного і основного матеріалів. Міцність на відрив шарів, нанесених на сталь електродугової металізацією, майже у всіх випадках більше, ніж при використанні газополуменевих металізатора.

У порівнянні зі зварними з'єднаннями міцність на відрив метализаційні-них верств (від 5 до 30 МПа) дуже низька. Плазмова металізація дозволяє отримати більш високі значення міцності, наприклад при напиленні стали на сталь - близько 80, алюмінію, вольфраму, молібдену на сталь - близько 45, А12 03 на сталь з проміжним шаром NiCr80.20 - близько 65 МПа. Для пластмас міцність на відрив становить від 8 до 13 МПа. Опір відшарування для м'якого полівініл-хлориду може змінюватися від 18 до 26 Н. см -1.

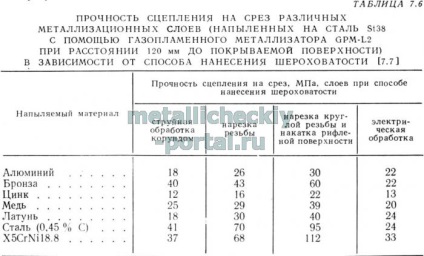

Міцність зчеплення на зріз (напруга зрізу в площині напилення) сильно залежить від методу нанесення шорсткості і металізації. При підготовці поверхні, що покривається за допомогою струменевої обробки міцність зчеплення на зріз сильно підвищується зі збільшенням глибини шорсткості (при глибині 4 мкм-10 МПа, 16 мкм - 35 МПа для алюмінію, нанесеного на сталь методом електродугової металізації).

При підготовці поверхні за допомогою струменевої обробки найбільш прийнятна глибина шорсткості становить близько 18 мкм, при нарізці рваною різьблення - 70-100 мкм.

7.5.2. Тимчасовий опір розриву, ВІДНОСНЕ ВИДОВЖЕННЯ І усадки

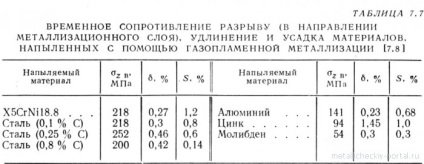

Тимчасовий опір розриву металлізаціонних шарів значно нижче тимчасового опору розпилюється дроту. При розтягуванні, направленому перпендикулярно поверхні шару, тимчасовий опір в 5-10 разів менше тимчасового опору вздовж шару. Ця величина у шарів, нанесених електродуговим методом, вище, ніж у шарів, нанесених газопламенной металізацією. Відносне подовження при розриві дуже мало, усадка зазвичай менше, ніж у литого матеріалу (табл. 7.7).

7.5.3. МІЦНІСТЬ НА СТИСКАННЯ

Міцність на стиск металлізаціонних шарів висока (наприклад, у литого алюмінію вона дорівнює 120 МПа, у напиляного - 220 МПа). Однак ці шари не витримують високі лінійні навантаження, наприклад, при терті кочення внаслідок спричиненої ними роботи прогину, яка обумовлює відрив напиляного шару від основного металу.

Вимірювання твердості викликають певні труднощі, так як на результат сильно впливають окремі складові частини шару (наприклад, зміцнені зони структури стали, оксиди і пори). Дані про твердість сталей наведені в табл. 7.1, порошків - в табл. 7.3. Твердість HV10 оловянистой бронзи становить 800- 900 МПа, латуні - 750-850 МПа.

Метализаційні шари особливо придатні для підшипників ковзання, достатня мастило яких неможлива. Оскільки пористість цих шарів становить 10-15%, вони мають гарну прірабативаемость в підшипниках і напрямних з тертям ковзання.

При кавітаційних навантаженнях метализаційні шари, що містять мікропори, мабуть, мало придатні. Однак відповідні дослідження ще не проводили.

Керамічні шари, нанесені металізацією, мають відмінну зносостійкість по відношенню до синтетичних волокон і при ковзанні по сталі. Дані про знос металлізаціонних шарів наведені в роботі.