У літературі можна знайти опис цілого ряду методів визначення кута змочування. Ми ж зупинимося на короткому описі лише найпростіших, на наш погляд, і докладніше розглянемо процедуру вимірювання θ гоніометричний методом, який використовується на кафедрі ТП і МЕТ.

Метод проекції краплі

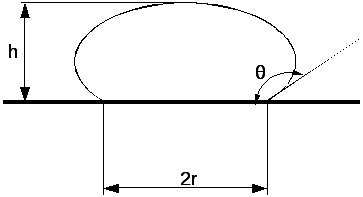

Краплю рідини на горизонтальній досліджуваної поверхні проектують на екран і по фотографії або малюнку визначають кут між дотичною до краплі в точці зіткнення трьох фаз і поверхнею зразка. Точність такого визначення оцінюється в 1-5 градусів.

θ визначають по висоті (h) краплі і радіусу площі контакту краплі з досліджуваної поверхнею (rк) (рис.2), користуючись формулами:

при θ 90 ° cosθ = 1 -h / rк

Для крапель малого розміру, коли можна знехтувати її деформацією за рахунок дії гравітації:

Для вимірювання параметрів краплі (hіrк) доцільно використовувати вимірювальний мікроскоп з горизонтальною оптичною віссю.

Вимірювання кута змочування гоніометричний методом

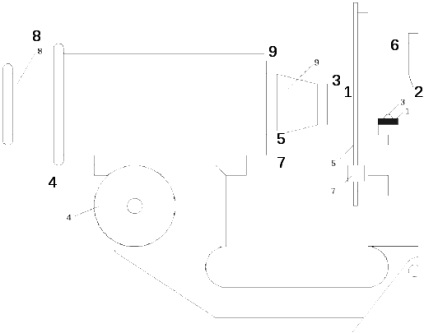

На кафедрі ТП і МЕТ для вимірювання крайових кутів змочування поверхні використовується гоніометр, змонтований на основі мікроскопа МІН-4. Схема гониометра показана на рис 3.

Процедура вимірювань кута змочування полягає в наступному. Досліджуваний зразок (1) поміщають на предметний столик (2) гониометра. На поверхню зразка за допомогою піпетки наносять краплю смачивающей рідини (3). Радіус краплі (r) не повинен перевищувати капілярну постійну для даної рідини:

,

щоб звести до мінімуму спотворення форми краплі за рахунок гравітації: жг іж - поверхневий натяг і щільність смачивающей рідини відповідно, g- прискорення вільного падіння.

Мал. 3. Схема гониометра на основі мікроскопа МІН-4

1-зразок, 2-предметний столик, 3-крапля рідини, 4-гвинт настройки різкості зображення, 5-обертається лімб, 6-мікрометричний гвинт вертикального переміщення столика, 7-конус, 8-окуляр; 9-об'єктив.

Оцінки за умовою дають для води г ≤ 3,8 мм (маса краплі не більше -230 мг, а для гліцерину - г ≤ 3,2 мм (170 мг).

За допомогою гвинта налаштування (4) домагаються різкого зображення краплі води і зволікання, натягнутої по діаметру обертового лімба (5). Обертаючи лімб (5) і мікрометричний гвинт (6) регулює висоту предметного столика, поєднують зображення зволікання - діаметру з межею поділу поверхню зразка - повітря, реєструють відповідає цьому положенню вихідний кут повороту кутомірного пристрої (θ0), відраховуючи його за допомогою шкали лімба (5 ) і ноніуса (7). Ноніус дозволяє відраховувати кут з точністю до 0,1 градуса.

Обертаючи лімб (5) за годинниковою стрілкою і злегка переміщаючи вправо або вліво предметний столик зі зразком, встановлюють зволікання - діаметр в положення дотичної до поверхні краплі в точці зіткнення трьох фаз (твердої, рідкої і газоподібної). Відраховують відповідає цьому положенню лімба кут θ1.

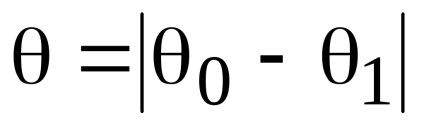

Результуючий кут змочування визначається як модуль різниці θ0 іθ1:

Досвід показує, що рівноважний (стаціонарне) значення крайового кута змочування встановлюється не відразу: протягом деякого часу θ змінюється за рахунок розтікання краплі. Час встановлення стаціонарного значення кута змочування для кожної пари поверхню - рідина слід визначати експериментально, вимірюючи величину θ через певні проміжки часу після нанесення краплі. Кінетика розтікання рідини по поверхні поряд з рівноважним значенням θ може бути корисною характеристикою поверхні.

Для оцінки відтворюваності експериментальних результатів θ доцільно вимірювати 5-10 разів на одній і тій же поверхні, розраховуючи на підставі цих вимірювань середнє значення θ і межі довірчого інтервалу θ.

Основним недоліком описаного вище гоніометричний методу вимірювання кута змочування, який відзначають в літературі, є відомий суб'єктивізм в побудові дотичної до поверхні краплі в точці дотику фаз.

Крім того, в силу енергетичної неоднорідності поверхні твердих зразків периметр змочування може помітно відрізнятися від кола, а значить, і кути змочування в різних точках периметра краплі будуть різні.

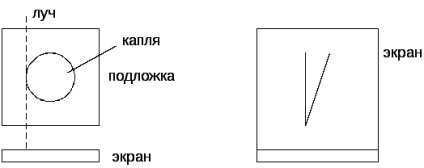

Метод діаграми відбитого світла

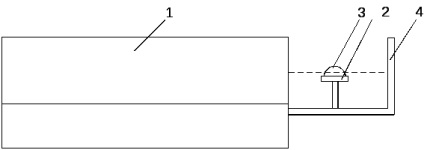

Принципова схема вимірювань наведена на рис.4, 5, 6. Плоска плівка розташовується горизонтально, крапля смачивающей рідини на її поверхні має круглий перетин, кут змочування не перевищує 90 о. Паралельний пучок світла поширюється горизонтально, паралельно поверхні плівки, частково зрізуючи нею, і падає нормально на вертикально. При висвітленні краплі випромінювання відбивається її опуклою поверхнею. Просторова діаграма відбитого світла частково відображається на екрані у вигляді світлової картини, параметри якої пов'язані з величиною крайового кута. Шуканий крайової кут дорівнює в цьому випадку просто кутку між вертикаллю і периметром світловий картини. Він може бути безпосередньо виміряно на екрані або на скопійованій з екрану світловий картині. Останній спосіб і використовувався в даній роботі.

Рис.4 .Установка для вимірювання крайового кута змочування:

1 - гелій-неоновий лазер;

2 - горизонтальний столик;

3 - крапля рідини на підкладці;

Рис.5. Установка підкладки Рис.6. Зображення, що спостерігається

з краплею на екрані

Процедура вимірювань полягає в наступному. На горизонтальний столик 2 встановлюється підкладка, на яку з піпетки наноситься крапля рідини (води або гліцерину). На екрані (4) закріплюють аркуш паперу. Обертаючи гвинти, встановлюють столик таким чином, щоб промінь лазера проходив строго по поверхні підкладки, трохи її торкаючись. На екрані з'являється зображення відбитого променя у вигляді вертикальної лінії (рис.6). Далі підкладку з краплею переміщують так, щоб промінь йшов по дотичній до краплі (рис 5). На екрані з'являється світлова картина, що є відображенням променя від периметра краплі. Вона являє собою лінію, що йде під кутом до вертикалі (рис.6). Цей кут дорівнює куту змочування. Зображення відзначається на закріпленій папері олівцем, а кут вимірюється транспортиром.

Так як крапля нерівномірно розтікається по поверхні підкладки, рекомендується зробити кілька вимірів, повертаючи підкладку з краплею. Отримані значення усереднюються. На основі знайдених кутів змочування розраховують поверхневу енергію матеріалу за рівнянням Фаукса-Юнга (5). Методика і приклад розрахунку викладені вище.

Підводячи підсумок, слід зазначити, що методи визначення чистоти поверхні, засновані на змочуванні їх водою, залежать від великого числа факторів, що можуть спотворити результати.

У виробничих умовах в відповідальних випадках використовують паралельно деякі, хоча і більш грубі, але об'єктивні методи перевірки деталей на жирові забруднення. Прикладом таких методів може служити метод, заснований на визначенні інтенсивності флюоресценції масла, розчиненого в трихлоретиленом, під дією ультрафіолетового опромінювання. Контрольовані деталі поміщають на металеву сітку приладу і піддають обробці парами трихлоретилена протягом 15 хв. Потім порівнюють оптичну проникність використаного трихлоретилена з проникністю еталонного (чистого) і по градуювальної кривої визначають об'ємну концентрацію забруднень в трихлоретиленом.

Найбільш простим методом контролю вважається люмінесцентний. Він заснований на визначенні інтенсивності світіння жирових забруднень при опроміненні досліджуваних деталей УФ світлом. Інтенсивність світіння можна виміряти, контроль може бути і чисто візуальним для грубої оцінки чистоти деталей. Метод придатний не тільки для вибіркового, а й для суцільного контролю деталей.

Якість очищення можна контролювати по електропровідності води, використовуваної для промивання деталей на останніх етапах очистки. Підвищення цього параметра свідчить про погіршення якості очищення. Цей метод дозволяє вирішувати багато практичні завдання, в тому числі і при здійсненні безперервного контролю виробництва. Нерідко вимір електропровідності поєднують з вимірюванням інших величин, наприклад, щільності, в'язкості, рН промивної рідини.

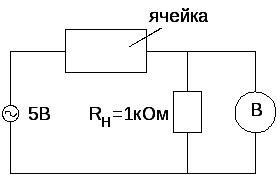

Електропровідність розчину може бути знайдена, якщо виміряти активний опір між зануреними в нього електродами. Для вимірювання опору користуються змінним струмом, так як постійний струм викликає електроліз і поляризацію електродів.

Рис 7. Схема установки для вимірювання електропровідності

Опір розчину визначають шляхом порівняння з еталонним опором (рис. 7). Суть використовуваного в лабораторії методу визначення питомої опору води полягає в тому, що через осередок з водою протікає свідомо відомий струм, а з послідовно включеного опору, величина якого теж відома, знімається падіння напруги. Потім простими розрахунками встановлюється опір деионизованной води і води, використовуваної для промивання.

При виконанні роботи можна визначити, скільки обполіскувань потрібно, щоб повністю видалити сліди промивних рідин.

Отже, метою даної роботи є знайомство з найбільш поширеними методами очищення деталей ЕВП і ІМС і з доступними в умовах кафедри методами контролю ступеня чистоти випробуваної поверхні. Беруться або скляні, або керамічні пластини. Щоб оцінка методів очищення була правомірною, попередньо необхідно спровокувати рівномірний забруднення підкладок і оцінити стан поверхні, вимірюючи кути змочування, наприклад, різними рідинами. Провівши очищення будь-яким з розглянутих вище методів, знову оцінюємо по куту змочування стан поверхні. Можна порівняти ефективність різних способів очищення за завданням викладача.