Підшипник один з багатьох елементів в системі підтримки вала в машинах і механізмах. Термін служби навіть самого високоточного і якісного підшипника буде значно зменшений у разі, коли інші елементи (шийки, гнізда, вали) підібрані або виготовлені з недотриманням вимог до співвісності, шорсткості і їм подібним. Рекомендується застосовувати метод виміру в 12 точках для контролю шийки вала або гнізда корпусу для посадки підшипника.

Необхідно проконтролювати геометричні параметри поверхонь, що сполучаються на предмет їх відповідності заданими допусками. Допуски розмірів вала і гнізда визначаються за кресленнями та технічними специфікаціями.

Методика вимірювання в 12 точках

Використовуйте прилади вимірювання лінійних розмірів з точністю в 2 мкм. Переважно (в разі наявності можливості) використовувати вимірювальні прилади з точністю перевищує в 10 разів необхідний допуск, що забезпечити роздільну здатність вимірювання в 0.2 мкм.

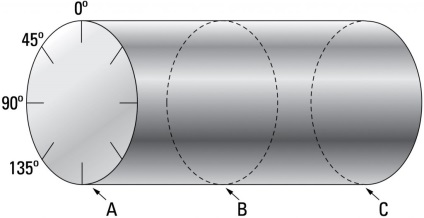

Виміряйте вал в чотирьох точках, починаючи з 0 ° і далі по колу на 45 °, 90 ° і 135 ° (див. Малюнок нижче). Повторіть процедуру в трьох різних площинах в вала уздовж поверхні, що сполучається з підшипником. Ці три площини повинні бути максимально рівновіддалені один від одного і рівномірно розподілені на всій довжині зони контакту вала і підшипника. У будь-якому випадку, крайня площину повинна бути віддалена від краю валу на відстань більш ніж 5 мм.

Запишіть отримані дані в таблицю для запису даних. Переконайтеся, що внесені всі значення і дотримані кути вимірювання. Після цього розрахуйте середнє арифметичне значення в кожній площині.

Оцінка діаметру (розміру)

Порівнявши отримані середні значення по площинах А, В і C з необхідними допусками. Кожен з розмірів повинен бути в допуску. Сопрягающей діаметра вала не в допуску, якщо хоча б одне зі значень лежить вище або нижче меж поля допуску.

Оцінка овальності (форми)

Так само порівняйте значення діаметрів, отриманих в кожній площині на різних кутах (0 °, 45 °, 90 ° і 135 °). Якщо будь-якої з діаметрів болше або менше на величину, що перевищує половину від допуску, можна зробити висновок про наявність неприпустимою овальності вала.

Конусность визначається шляхом відмінності середніх розмірів, знятих з трьох площин і заноситься в журнал.

Конусность більше допустимої присутній в разі, коли будь-яка різниця перевищує половину від допуску.

Стандарт шорсткості поверхонь

Для валів допуски шорсткості поверхні складають:

- для діаметра менше 2 дюймів: 32Ra;

- для діаметра більше 2 дюймів: 65Ra для циліндричних валів;

- 50Ra для конічних валів;

Для настановних гнізд:

- для фіксованої зовнішнього кільця: до 65Ra;

- для не зафіксованим зовнішнього кільця: до 125Ra.

Приклад: підшипник фірми Timken з маркуванням 22324YMW33W800C4 використовується конструкції вібраційного сита. Цей механізм вимагає класу допуску посадкового розміру P6, що становить інтервал між 10.2331і 10.2343 дюйма.

Середній діаметр настановного гнізда лежить в межах від 10.2331 до 10.2343 дюймів. Враховуємо вимоги до овальними і конусності (різниця розмірів не повинна перевищувати половини поля допуску):

- 10.2343 - 10.2331 = 0.0012 дюймів (поле допуску).

- 0.0012 / 2 = 0.0006 дюймів

Овальність перевіряється шляхом обчислення різниці вимірів у чотирьох точках одній площині. Різниця не повинна перевищувати 0.006 дюймів.

Прямолінійність визначається шляхом порівняння різниць від попереднього вирахування в трьох площинах. Не повинно бути перевищення більш ніж в 0.006 дюймів.