Так як при охолодженні зразків їх міцність безперервно зростає, результати випробувань залежать від інтервалу часу між отриманням зразка і випробуванням. На практиці він сильно коливається. Показано, що огор = огор ° + ат, де огор - міцність в момент випробуванні; огор - міцність при добуванні зразка; т час; а коефіцієнт, що дорівнює 0,006 МПа.

3. Вплив технологічних факторів на механічні властивості сумішей

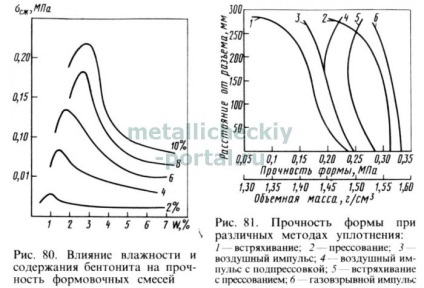

З підвищенням вмісту бентоніту або глини міцність зростає при оптимальній вологості сумішей (рис. 80). Власне оптимальна вологість залежить від абсолютного змісту бентоніту в суміші.

Разом з тим відповідно до фізико-хімічними особливостями глини, як сполучної, міцність різко

Розподіл міцності в обсязі форми після ущільнення приблизно відповідає розподілу об'ємної маси і залежить від способу ущільнення. У загальному вигляді воно показано на рис. 81. Там же паралельно осі абсцис дані орієнтовні значення об'ємної маси. Для кожної суміші вони різні, тому при необхідності повинні уточнюватися експериментально.

Міцність в поверхневому шарі форм, виготовлених із сумішей, що мають ОСЖ за стандартом 0,1 - 0,15 МПа, становить 0,25-0,35 МПа, а для газоімпульсной формування при певних умовах може досягати 0,04-0,45 МПа .

Близько значення міцності виходять при пресуванні під високим тиском (0,13 0,15 МПа) або ущільненні на копрі при 12-15 ударах.

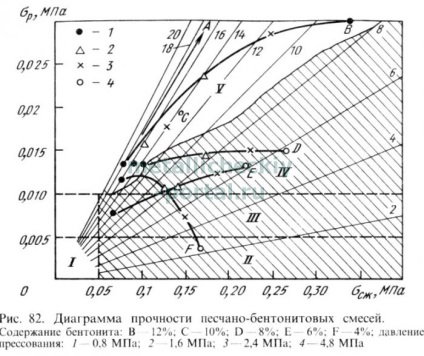

Типова залежність міцності піщано-бентонітової суміші від ступеня ущільнення на стандартному копрі приведена на рис. 67. Більш загальні уявлення про міцність ПГС отримав Д. Бенеш, вивчаючи вплив різних чинників при оптимальній вологості, на зразках розміром 50 х 50 мм, виготовлених пресуванням в інтервалі тисків 0,8-4,8 МПа. Для повної характеристики він вимірював ОСЖ і ор кожної суміші. Одна з отриманих ним діаграм приведена на рис. 82. Цифрами у прямих позначені величини відносини ОСЖ / оп. характеризують пластичність сумішей. Графік має чотири заштриховані зони (II-V) з умовними межами, які визначені з досвіду експлуатації автоматичних формувальних ліній. Крім властивостей сумішей на положення кордонів впливають габарит і висота модельної плити, складність моделі, якість її поверхні, ухили. Характеристика дефектів форм по зонам приведена нижче.

Зона I-суміш має погані формувальні властивості, можливі сильні дефекти форм.

Зона II-можливі сильні дефекти форм при добуванні моделей, суміш мало придатна навіть при використанні простих моделей, потрібні збільшені ухили на моделях.

Зона III-дефекти можуть виникати при знятті пресує тиску і при протягуванні; суміш не придатна для складних форм з порожнинами, тонкими болванками, потрібні збільшені ухили на моделях.

Зона IV- дефекти можуть виникати як результат пружної віддачі форми, необхідно забезпечувати достатні ливарні ухили і високу ступінь чистоти поверхні моделей.

У зоні V графіка, розташованої над заштрихованими зонами, дефекти у форм бувають рідко або відсутні. В ідеальному випадку залежність між міцністю при розтягуванні і міцністю при стисканні повинна відповідати лінії А. На практиці вона не спостерігається при високому тиску пресування, особливо для малоглинистих формувальних сумішей. Ставлення стсж / стр має тенденцію до відхилення вниз від ідеальної залежності за рахунок зростаючого впливу пружної віддачі. Отже, зростання oр при підвищенні тиску пресування відбувається повільніше, ніж oсж.

Дані про вплив на об'ємну масу, а отже, і на міцність гранулометрії піску для суміші з 10% бентоніту при стандартному ущільненні наведені нижче:

Середній розмір зерна, мм. 0,12 0,18 0,20 0,30 0,40 0,60

Об'ємна маса, г / см 3. 1,41 1,45 1,47 1,50 1,52 1,53

Для оцінки значущості цих даних можна скористатися залежностями, наведеними на рис. 83.