Метод нагріву металів в електроліті заснований на явищі нагріву катода (вироби) при пропущенні через електроліт постійного струму підвищеної напруги (200-300 В). Анод - ванна з нержавіючої сталі. Катод нагрівається в результаті виділення на ньому водню, який утворює навколо катода газовий шар з високим провідникові, що викликає виділення великої кількості тепла. Це тепло витрачається головним чином на нагрів катода. Неодмінною умовою розігріву катода повинна бути різниця щільності струму на анод і катод. На аноді вона повинна бути менше, ніж на катоді.

Швидкість і інші характеристики нагріву залежать від складу електроліту, температури ванни, напруги, щільності струму і якості поверхні, що нагрівається деталі-катода.

В електролітах можна здійснювати як наскрізний, так і поверхневий нагрів деталей.

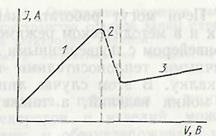

Принципова схема установки з машинним генератором приведена на рис. 6.11. Характер зміни сили струму в ланцюзі при зміні напруги наведено на рис. 6.13. На кривій рис. 6.13 можна виділити три ділянки. Перший відповідає звичайному електролізу. Залежність між напругою і силою струму в цей період підкоряється закону Ома. При подальшому збільшенні напруги на катоді інтенсивно виділяються бульбашки водню і електроліт контактує з поверхнею катода тільки в окремих місцях. При утворенні бульбашок і їх відриві між едектролітом і катодом виникають іскрові розряди, що призводять до коливання струму в ланцюзі (перша фаза нагрівання). Виділяються бульбашки водню створюють місцеві роз'єднання електроліту і катода, тому проходження струму відбувається в окремих місцях катода. Це призводить до швидкого нагріву прилеглого до катода тонкого шару електроліту і утворенню парової оболонки навколо катода. У цей момент (друга фаза) сила струму знижується, що супроводжується конденсацією парової оболонки. Оболонка в другій фазі стає стійкою.

Електролітичні процеси, що протікають при пропущенні постійного струму через електроліти, супроводжуються безперервним виділенням в газову оболонку іонів водню і металу, що обумовлює самостійну провідність газової оболонки. Електричний струм проходить через неї у вигляді іскрових розрядів, що супроводжується різким локальним зростанням тиску газу і температури поверхні катода. Катод нагрівається в основному в другій фазі. Тому основні параметри процесу вибирають такими, щоб можливість нагрівання катода в першій фазі була виключена.

Мал. 6.11. Схема нагріву в електроліті:

1 - двигун; 2 - генератор постійного струму; 3 - ванна з електролітом; 4 - виріб, що нагрівається

1 - електроліз; 2 - перша фаза;

Уривчастість іскрових розрядів створює пульсуючі теплові потоки на поверхні катода. Зі збільшенням ступеня іонізації газової оболонки у катода збільшується частота розрядів і їх потужність, що дозволяє регулювати надходження теплоти в виріб. При малому ступені іонізації газової оболонки, наприклад при зниженій напрузі струму, характер зміни температури поверхні катода в часі відповідає кривої 1, а при великій мірі іонізації - кривий 2 (див. Рис. 6.12). З цього випливає, що при нагріванні металів в електроліті можуть бути створені різні умови розподілу теплоти по перетину.

Проходження електричного струму в процесі електролітного нагріву супроводжується виносом на нагрівається поверхню іонів водню і металу, високими температурами і тисками, освітою імпульсних теплових потоків і електроерозійними процесами, створює інші умови нагріву металу, ніж ті, якими характеризуються інші методи. Істотне з цих умов: а) наявність водневої середовища, що дозволяє здійснювати безокислітельний нагрів; б) виникнення електроерозії і електротравленія, що дозволяє очищати поверхню виробів від оксидів і забруднень; в) імпульсна передача теплоти, що дозволяє регулювати якість і швидкість нагріву.

Нагрівання металу в електроліті проводиться при щільності струму 2-6 А / см 2. З підвищенням температури електроліту підвищується його електропровідність, слабшає вплив факторів, що гальмують дисоціацію обложених солей. З підвищенням температури електроліту відбувається підвищення ККД процесу, зменшується сила струму внаслідок потовщення газової оболонки навколо катода. Сприятливий вплив підвищення температури електроліту на ККД позначається до температур рідини 70-80 ° С. При подальшому підвищенні температури відбувається інтенсивне кипіння електроліту на катоді, що супроводжується нестійкістю газової оболонки. Це призводить до пульсації струму в ланцюзі.

Підвищенню ККД процесу і підвищенню рівномірності нагріву сприяє штучна циркуляція електроліту в ванні. Цьому ж сприяє і зменшення відстані між анодом і катодом.

В якості електролітів можуть бути використані: 14- 16% -ний розчин вуглекислого натрію Na2 C03; 20-25% -ний розчин вуглекислого калію КС03; 25- 30% -ний розчин оцтовокислого калію СН2 СООК. Введення до складу електроліту різних солей дозволяє виділяти на катоді ті чи інші елементи, т. Е. Здійснювати дифузійні процеси, наприклад цементацию. Регулювання швидкості нагріву здійснюють, змінюючи напругу і силу струму, а також температуру і концентрацію електроліту. На характеристики нагріву різних матеріалів впливає тільки їх теплопровідність, і не впливають магнітні та електричні властивості. Шляхом регулювання напруги можливе здійснення одноступінчастого і двоступеневого режиму. Перший проводять при одному первинному значенні напруги струму зі швидкостями нагрівання 10-50 ° С / с. Зниження швидкості нагріву, а також зменшення часу витримки при заданій температурі можна здійснити при двухступенчатом режимі, що реалізується з використанням різних напруг. Кожному напрузі другого ступеня відповідає своя температура теплового рівноваги. При нагріванні деталей в електроліті для одержання однорідного нагрівання або запобігання від нагрівання окремих ділянок виробів використовують екрани (тонкі пластини з вініпласту, або фторопласта, або огнеупора). Пластмасові екрани розташовують на відстані; 1-2 мм від катода.

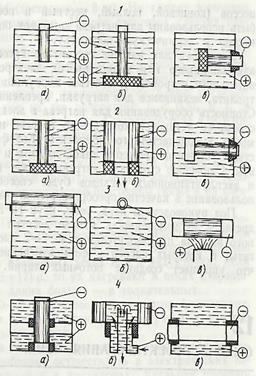

Мал. 6.13. Схеми уста-новок для нагрева.в електроліті:

1 - кінцевий нагрів (а - нагрівання свободнрг.о кінця; б - те ж, але при екранування кінця; в - при екранування торця і ча-сти вироби); 2 - повний нагрів (а і б - в шарі елек-троліта; в - під шаром елек-троліта); 3 - місцевий нагрів (а і б - нагрівання з по-навантаженого і обертанням; в - нагрівання в струмені і при обертаючись-ванні, вироби); 4 - послідовно-вательного нагрів (про - нагрівання зовнішньої поверхні; б - нагрівання внутрішньої поверхні: в - нагрівання під шаром електроліту)

Принципові схеми пристроїв для різних способів електролітного нагріву наведені на рис. 6.13. Всі схеми процесів (кінцевий, повний, місцевий і послідовний) можуть бути використані для нагріву заготовок під пластичну деформацію і термічну обробку.

Установки для нагріву складаються з перетворювача струму (електромашинного або тиристорного), електролітний ванни (нагрівального пристрою), системи циркуляції та охолодження електроліту, механізмів для завантаження, кріплення і вивантаження виробів. Вартість обладнання для нагріву в електроліті на 25% нижче вартості установок контактного нагріву і в 3 рази нижче вартості високочастотного комплекту. Коефіцієнт корисної дії установок приблизно такий же, що і індукційних установок. Зниженню вартості нагріву за рахунок капітальних вкладень і експлуатаційних витрат буде сприяти широке використання в якості перетворювачів струму потужних тиристорів.

Під керівництвом канд. техн. наук І. 3. Ясногородська впроваджені в промисловість багато десятків автоматів електролітного нагріву продуктивністю 1-2 тис. шт. / год; створені агрегати, в яких нагрів і формозміна виробів об'єднані, що спрощує створення потокових ліній.