Накочення різьблення здійснюється за допомогою тиску, а не різання металу. При цьому методі волокна матеріалу не розрізаються, а деформуються пластично під впливом різьбонакатних плашок або роликів, виступи яких вдавлюються в оброблюваний метал. Отримана таким методом різьблення має рівну, чисту і ущільнену поверхню.

Накочується різьблення в холодному стані. Матеріал вироби впливає дуже сильно на якість різьблення: висока якість різьблення виходить на виробах з пластичного матеріалу; на твердому матеріалі різьблення, особливо велика, накочується на потужних верстатах з великими навантаженнями.

Різьблення можна накочувати двома способами: 1) плоскими накатними плашками і 2) накатними роликами (іноді їх називають круглими плашками).

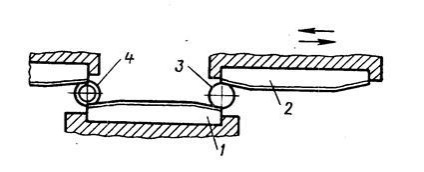

На рис. 18 показана схема накочування різьблення плоскими плашками. Плашка 1 нерухома, а рухлива плашка 2 встановлена на повзунові, що здійснює прямолінійний зворотно-поступальний рух; 3 - деталь в положенні до накочування; 4 - деталь в положенні після накочування.

Рис.18. Схема накочування різьблення плоскими плашками

Робоча поверхня плашок має прямолінійну різьблення (розгортку різьблення гвинта) з профілем і кутом підйому, відповідними

профілем і куту підйому накатуваної різьблення. Вміщена між плашками циліндрична заготовка в результаті переміщення рухомий плашки 2 переходить з початкового положення 3 в кінцеве 4 і при цьому внаслідок деформації металу набуває різьбову поверхню. Нерухома плашка 1 має забірну частину, захоплюючу заготовку і формує профіль різьблення, калібруючу частина, і стік, що забезпечує плавний вихід заготовки з плашок. Рухома плашка зазвичай виготовляється без забірної частини.

При роботі плоскими плашками виникають великі тиску, Тому цим способом не можна накочувати різьблення на недостатньо жорстких або пустотілих заготовках.

Для отримання необхідних розмірів різьблення діаметр заготовки (d3) повинен бути приблизно дорівнює середньому діаметру різьби. Його можна наближено визначити за формулою:

де d3 - діаметр заготовки в мм; du - зовнішній діаметр різьби в ні, dB - внутрішній діаметр різьби в мм.

Для накочування різьблення плоскими плашками застосовуються спеціальниe верстати, що мають повзун, на якому кріпиться рухома плашка. Залежно від конструкції верстата повзун з плашкою здійснює зворотно-поступальний рух у вертикальній, горизонтальній або похилій площині. гайконарізні верстати з плоскими плашками виготовляються автоматично діючими (в окремих випадках з ручною установкою заготовки). Заготівля накочується за один подвійний хід повзуна. Довжина повзуна залежить від довжини плашок. При особливо глибокої різьбі, великому кроці різьби і т. П. Для утворення повного профілю різьби доводиться прокатувати заготовку між плашками два рази.

Плоскими плашками здебільшого накочуються болти, гвинти і рідше шурупи, зазвичай отримуючи при цьому різьблення 3-го класу точності Використовувані для цього верстати виробляють 120--150 подвійних ходів, а найбільш сучасні - до 280 подвійних ходів в хвилину. Більш точна різьблення накочується при 30-40 подвійних ходах в хвилину. Різьбонакатні автомати, що працюють плоскими плашками, випускаються декількох типорозмірів. На цих верстатах можна накочувати різьблення діаметром від 2 до 25 мм і довжиною до 125 мм. Верстати мають автоматичні завантажувальні пристрої і мають високу продуктивність.

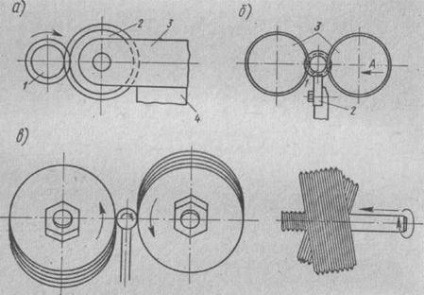

Мал. 19. Накочення різьблення роликами:

а - одним роликом; б - двома роликами з гвинтовими витками; в - двома роликами з кільцевими витками, нахиленими під кутом підйому різьби

У практиці широке поширення набуло накочення різьблення роликами (круглими плашками) з радіальної, поздовжньої і тангенціальною подачею.

Накочення різьблення з радіальної подачею проводиться одним, двома і трьома роликами. Накочення різьблення діаметром від 5 до 25 мм одним роликом (Рис. 19, а) застосовується на токарних і револьверних верстатах і

автоматax. Заготівля 1 затискається в патроні або цанзі верстата, а

різьбові ролик 2 - в державке 3, яка встановлюється в супорті 4 або револьверної голівці верстата.

Нa ролику 2 різьблення спрямована протилежно в порівнянні з накатуваної різьбленням заготовки, т. Е. Права різьба накочується роликом з лівим різьбленням, і навпаки. Середній діаметр ролика, число заходів і довжина ходу різьблення повинні бути кратними тим же параметрам накатуваної різьблення.

Накочення різьблення одним роликом часто викликає вигин заготівлі через односторонньої радіальної сили, що виникає при накоченні.

Найбільшого поширення набув спосіб накочування різьблення ма роликами (рис. 19, б). Заготівля 1 поміщається на направляючої планки 2, що розташовується між роликами 3. Обидва ролика обертають -в одну сторону, причому один з роликів отримує радіальну подочу (по стрілці А).

Значно рідше накочуються різьблення трьома роликами. Радіальна подача в цьому випадку дається одночасно всіма трьома роликам, Центрування заготовки проводиться самими роликами, причому не требуетстся ніяких опор.

Швидкість обертання роликів змінюється від 12 до 100 м / хв залежно від діаметра різьби, точності її і матеріалу заготовки. При .накатке роликами можна отримати різьблення 1-го і 2-го класів точності, а іноді і точніше.

Автомати, накочуються різьблення роликами, продуктивніше різьбонакатних автоматів, що працюють плоскими плашками. Накочення різьблення з поздовжньою подачею здійснюється двома, трьома і чотирма роликами, забезпеченими збірними частинами при постійному міжцентровій відстані. Після попередньої осьової подачі накочення здійснюється шляхом самозатягування заготовки або головки з роликами.

Ролики застосовуються з гвинтовими і кільцевими витками. У першому випадку осі роликів і накатуваної заготовки паралельні, а в другому - нахилені під кутом підйому (рис. 19, в). Довжина накатуваної цим способом різьблення практично не обмежена. Накочення різьблення з поздовжньою подачею застосовується для різьби трикутного, трапецієвидного і навіть круглого профілю діаметром до 100 мм.

Окружні швидкості застосовуються від 3 до 100 м / хв залежно головним чином від матеріалу заготовки. Точність різьблення відповідає 2-му .классу. Точність різьблення вище 2-го класу досягається при роботі з примусовою подачею замість самозатягування.