Накочення є одним з найпрогресивніших методів освіти різьблення на різних деталях і в першу чергу на гвинтах, шпильках і мітчиків. В даний час процес накочування різьблення отримав особливо широке застосування при масовому і великосерійному виробництвах. Наприклад, у виробництві мітчиків він майже витиснув всі інші методи отримання різьблення.

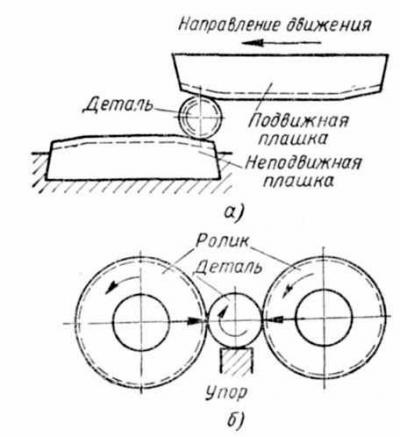

Мал. 366. Схеми накочування різьблення плоскими плашками (а) і роликами (б)

процес накатування

При накоченні в результаті впливу великих радіальних сил витки різьблення інструменту деформують метал заготовки і утворюють на ній різьбу. Оброблений поверхневий шар металу отримує більш високі механічні властивості (підвищення твердості і міцності). Це обумовлено тим, що при накоченні волокна не перерізаються, як це має місце при нарізанні різьби будь-яким ріжучим інструментом, а деформуються згідно конфігурації різьблення. Мітчики з накатаною різьбою можуть мати підвищену стійкість завдяки ущільнення поверхневого шару. Однак при неправильно обраному матеріалі або технологічному процесі може мати місце утворення поверхневої лускатий і відшаровування матеріалу по різьбі.

У практиці набули поширення два типи накатних інструментів: плашки (рис. 366, а) і ролики (рис. 366, б). Обидва інструменти працюють комплектом, що складається з двох штук.

накочення роликами

Накочення роликами є більш досконалим процесом у порівнянні з накочуванням плашками. Ролики в порівнянні з плашками працюють з малими тисками, що виникають в процесі накочування. Це дозволяє отримувати різьблення на порожніх або тонкостінних деталях, а також на деталях з підвищеною твердістю (до HRC 35-40).

Різьба на ролику може бути отримана шляхом шліфування за профілем, що забезпечує більш високу точність накатаній різьблення (2-го і 1-го класів) і високу чистоту оброблюваної поверхні (7-9-го класів). Ролики забезпечують простоту установки і регулювання на розмір накатуваної різьблення. Плашки не можуть дати такої точності через недоліки конструкції і складності обслуговування верстата.

При накоченні роликами формування різьби залежить від радіальної подачі і окружної швидкості їх обертання, якими можна варіювати в певних межах. Шляхом відповідного вибору режиму можна отримувати різьблення навіть на деталях, зроблених з малопластичних матеріалів, наприклад з швидкорізальної сталі. Для плашок це або неможливо, або пов'язане з низькою стійкістю, так як у них формування різьби закінчується на забірної частини, довжина якої порівняно невелика. Значно кращими першого методу є також малі габарити верстатів, простота їх налагодження та обслуговування.

Ролики на звичайних верстатах допускають обробку різьблення на деталях від 2 до 60 мм, тоді як плашки від 3 до 24 мм.

недоліки накочування

Недоліком накочування за допомогою роликів є знижена його продуктивність (60-80 шт. В хвилину) в порівнянні з накочуванням плашками (100-120 шт. В хвилину).

Накочення роликами використовується при виготовленні деталей з точною різьбленням (наприклад, мітчиків), тоді як накочення плашками для гвинтів, шпильок і інших подібних деталей з різьбленням зниженою точності.