Принцип освіти зовнішньої і внутрішньої різьби накочуванням полягає в тому, що заготовка прокочується між двома паралельно розташованими на певній відстані один від одного призматическими (плоскими) різьбовими плашками або між циліндричними обертовими роликами.

Основні параметри різьбонакатних автоматів з плоскими плашками стандартизовані (ГОСТ 6283-78). Ці верстати призначені для накочування різьби діаметрами 2 ... 25 мм. Найбільш поширеними моделями різьбонакатних верстатів є МФ-103, МФ-128, 5А935, 5А936 з найбільшим діаметром накатуваної різьблення 8 мм і ГДЗ - до 125 мм.

Інструмент - накатні плашки - виготовляють згідно ГОСТ 2248-69. Цим стандартом регламентовані основні розміри накатних плашок і технічні вимоги до їх виготовлення. Плашки виготовляють з сталей Х12М і Х6ВФ. Твердість робочої частини плашок НRС 57 ... 60. Шорсткість поверхонь профілю різьби на плашках повинна бути Rα ≤ 1 мкм. У кожному комплекті (парі) плашок різьблення однієї плашки щодо іншої повинна бути зміщена на 0,5 кроку.

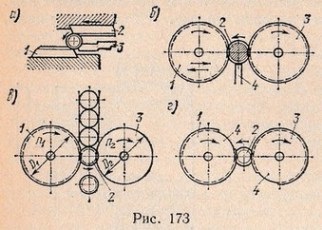

На рис. 173, α показано накочення різьблення плоскими плашками. Плашка 1 нерухома, а плашка 2 рухається зворотно-поступально. На звернених один до одного сторонах плашок нанесена розгортка гвинтової поверхні накатуваної різьблення на площину.

На початку процесу заготовка автоматично подається штовхачем (на малюнку не показаний) між плашками 1 і 2, мають скошену забірну частину, і пружинним упором 3. Потім штовхач відходить, і плашка 2 починає рухатися (по стрілці), захоплюючи заготовку. Досягнувши лівого кінця плашки, накатана заготівля падає в приймач.

Цей спосіб крім високої продуктивності дає трохи більш міцну і зносостійку різьблення, ніж при обробці ріжучим інструментом, так як матеріал на нитці різьблення в процесі накатки зміцнюється (наклепивается) і, крім того, волокна металу не перерізаються, а пластично деформуються. Освіта різьблення накочуванням відбувається без зняття стружки, завдяки чому створюється велика економія металу, що досягає більш 25%.

Діаметр заготовки dЗАГ під накочення різьблення може бути визначений за такими формулами:

для тієї ж різьблення з подальшим металопокриттям:

для несиметричних резьб:

де d - зовнішній діаметр різьби, мм; d1 - внутрішній діаметр різьби, мм; α / 2 - половина кута профілю різьби; t - товщина шару покриття, мм (≈25 * 10 -3 мм для хромування, ≈1З * 10 -3 мм для цинкування); (T1 - висота профілю різьби, мм; S - крок різьби, мм.

При застосуванні циліндричних обертових роликів різьблення можна накочувати трьома видами подач:

Накочення можна виконувати одним (рис. 173, в), двома (рис. 173, б) і трьома роликами. На рис. 173, б обидва ролика 1 і 3 обертаються безперервно; при обертанні ролик 1 отримує радіальну подачу (від механічного приводу або гідроприводу); при досягненні необхідної глибини різьблення настає витримка з незмінним міжцентровим, потім ролики відходять один від одного. В процесі накочування циліндричну заготовку 2 підтримує ніж 4, встановлений між роликами. Профіль нарізки на периферії роликів є дзеркальним відображенням різьблення вироби.

Безперервне накочення різьблення роликами може проводитися з тангенціальною подачею (рис. 173, в) двома роликами 1 і 3 різних діаметрів (D1> D2) з однаковою частотою обертання, причому відстань між центрами роликів залишається постійним. При цьому способі немає потреби в ножі, що підтримує заготовку 2.

На рис. 173, г показана схема накочування різьблення з тангенціальною подачею двома затилованнимі роликами 1 і 3. У кожного такого ролика є: завантажувально-розвантажувальна частина 4 (зріз), утворена шляхом зрізання різьблення по радіусу нижче внутрішнього діаметра різьби, затилованние забірна частина, що калібрує частина, затилованние звільняє частину. Ролики 1 і 3 встановлюють на верстаті з постійним відстанню між їх центрами, розрахованим на отримання різьблення заданого діаметра. Обертання роликів синхронно. Заготівля 2 подається автоматично в момент, коли зрізи 4 роликів будуть знаходитися один проти одного. Накочення різьблення відбувається за один оборот роликів.

Такі ролики іноді бувають многоціклічнимі: на одному ролику роблять кілька завантажувально-розвантажувальних ділянок (зрізів) 4 і відповідну кількість інших зазначених вище ділянок (другий ролик в цьому випадку беруть циліндричний, звичайного профілю). В робоче положення заготовку встановлюють спеціальним сепаратором послідовно, у міру підходу зрізів 4 до другого (звичайному) ролику. За один оборот ролика може бути накатана від 1 до 7 заготовок. Шорсткість поверхні різьби при накоченні затилованнимі роликами дещо підвищується.

Основні розміри звичайних різьбонакатних роликів для накочування метричних резьб діаметром 3 ... 45 мм стандартизовані ГОСТ 9539-80. З цього стандарту ролики повинні випускатися зі звичайною і підвищеною точністю. Згідно передбаченому в Гості випробуванню, ролики звичайної точності повинні дати на виробі різьблення 7-го квалітету, а ролики підвищеної точності - 5-го квалітету. Шорсткість профілю різьби роликів підвищеної точності повинна бути не нижче R а = 0,4 мкм, роликів звичайної точності - не гірше R а = 0,8 мкм.

Накочуванням можна отримати різьблення діаметром від 0,3 до 150 мм на деталях з сталей твердістю НВ 120 ... 340, а також з кольорових металів н сплавів з точністю по 5-му квалітету і з шорсткістю поверхностіRа = 0,2 ... 0,1 мкм. Швидкість накочування різьблення на деталях з сталей з межею міцності 400 ... 800 МПа складає 40 ... 80 м / хв.