Накочення зовнішньої різьби на мініатюрних виробах є прогресивним і все більш широко застосовуваним процесом. Накочення грунтується на пластичної деформації матеріалу вироби, при якому циліндрична заготовка з зовнішнім діаметром, приблизно рівним середньому діаметру накатуваної різьблення, обертається між накатними роликами або плашками, що мають негативний профіль різьблення. При цьому різьбові виступи накатного інструменту вдавлюються в поверхню заготовки і утворюють в ній западини, а витіснений матеріал переміщається назовні в радіальному напрямку, утворюючи на заготівлі виступи різьблення.

В процесі накочування під впливом пластичної деформації створюються залишкові стискають напруги з сприятливим розподілом їх по перетину різьблення. Твердість поверхневого шару накатаній різьблення вище, ніж у нарізаною, тому опір їх зносу на 25-30% вище.

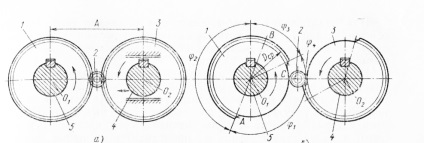

Мал. 1. Резьбоіакатние ролики

Технологічний цикл холодного накочування різьблення включає швидке підведення ролика до поверхні заготовки, відносно повільне вдавлення різьбових виступів в матеріал заготовки, калібрування отриманого профілю і швидке відведення ролика в початкове положення.

Типи накатних пристроїв. Накочення резьб виробляють приводними циліндричними і фасонними роликами, накатним роликом і сегментом, Різьбонакатні циліндричними і плоскими плашками.

Накочення різьблення на циліндричних виробах діаметром 0,3 мм і більше здійснюють за допомогою накатних роликів. Набули поширення циліндричні і фасонні затило-ванні ролики. Останні найбільш часто застосовують для накатки різьби на виробах діаметром від 0,3 мм до 1 мм.

Накочення циліндричними роликами виробляють на виробах діаметром від 1 мм і більше. Ролики сидять на шпинделях і фіксуються шпонками. Виріб розміщують між ними. Один з роликів має можливість переміщатися в горизонтальному напрямку, за рахунок чого досягається зміна відстані між осями роликів.

При накоченні циліндричними роликами середній діаметр накатних роликів у всіх перетинах постійний, а накочення, калібрування і затиск заготовки відбуваються за рахунок зміни в процесі накочування відстані між роликами.

При накоченні різьблення фасонними роликами осі шпинделів, на які насаджують ролики, встановлюють нерухомо, що забезпечує отримання більш стабільних розмірів накочується виробів.

Накочується виріб розміщують між профільованими ділянками роликів. Різьбовій профіль на затилованних роликах виконаний на певних ділянках. На ділянці, відповідному куті ф, ролика, відбувається вхід і вихід накочується вироби. У точці А ролик починає стикатися з виробом, і на ділянці профілю СР2 відбувається поступове повне видавлювання різьби. На ділянці профілю СР3 різьблення калібрується, а на ділянці Ф4 виріб виходить із зони накатки і падає в приймальний бункер.

Для забезпечення належного функціонування накатних роликів необхідно, щоб кут підйому різьби роликів дорівнював куту підйому різьби накочується вироби. Для поліпшення умов роботи і забезпечення кращої якості різьблення, діаметри роликів слід виконувати можливо великими.

Розміри заготовок виробів під накочення одних і тих же типорозмірів резьб менше розмірів заготовок під нарізування. Зазвичай заготовки під накочення резьб обточують.

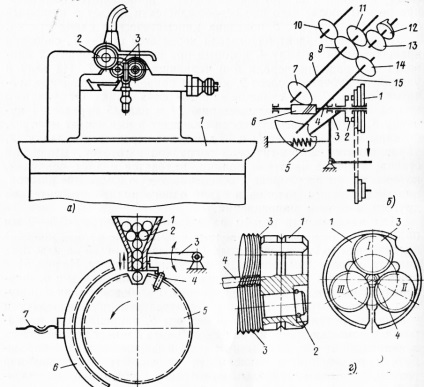

Накочення на різьбонакатних верстатах. Накочення різьблення виробляють на різьбонакатних верстатах. Для накочування різьблення на виробах (мітчики) діаметром від 0,3 до 0,9 мм служить верстат, схема якого наведена на рис. 2, а. На станині верстата розміщений механізм накочування, завантажувальний пристрій і механізм подачі заготовок в зону накочування. Накатні ролики укріплені на шпинделях. Виріб надходить в зону між роликами, за один оборот роликів проводиться накочення різьблення, після чого воно звільняється і падає в приймальний бункер. На рис. 2, б показана кінематична схема верстата.

Рух від електродвигуна передається шківа, вільно обертається на валу, який при включенні муфти приводить в обертання черв'як і черв'ячні колесо. На валу укріплено зубчасте колесо, яке приводить в обертання зубчасті колеса, які сидять на шпинделях верстата. Від зубчастого колеса 9 рух через шестерню і вал передається кулачку, який автоматично включає і вимикає муфту. Від пари зубчастих коліс рух передається кулачку, керуючому автоматичним завантаженням заготовок. Шпинделі верстата, що несуть накатні ролики, знаходяться в двох ползунах, які мають регулювання, що забезпечує зміна відстані між осями роликів і зрушення одного ролика щодо іншого в осьовому напрямку.

Для накочування різьблення на виробах діаметром 0,5-2 мм застосовують в основному неприводні і приводні циліндричні інструменти (ролики, сегменти). Накочення резьб на виробах діаметром більше 2 мм виробляють плоскими плашками. На рис. 2, в наведена схема напівавтомата для накочування різьблення з використанням накатного ролика і сегмента. Різьбовій ролик отримує обертання від електродвигуна через ремінну передачу і черв'ячний редуктор. Різьбовій сегмент, закріплений на каретці, за допомогою мікрометричного гвинта може переміщатися в напрямку до ролика або від нього і фіксуватися в певному положенні в залежності від діаметра накатуваної різьблення. Заготовки закладають в бункер, шарнірно закріплений на осі за допомогою важеля. При обертанні ролика кулачок, розташований нашого торцевої частини, піднімає його, і чергова заготівля падає в виїмку ролика і прокочується між роликом і сегментом.

Вітчизняною промисловістю випускається спеціальне Різьбонакатні обладнання. У корпусі плашки встановлені три циліндричних ролика з кільцевих профілем різьблення. Ролики вільно обертаються в корпусі і утримуються від випадання пружинними кільцями. Для утворення перших виступів різьби повинна бути забезпечена примусова подача плашки на заготовку. Подальша подача здійснюється самозатягування. Діаметр заготовки вибирають рівним середньому діаметру різьби з допуском 0,04 0,06 мм. Окружна швидкість - 30 м / хв.

Після закінчення накочування різьблення плашка згвинчується з заготовки. За геометричним параметрам різьблення, накатана плашками, задовольняє вимогам 2-го класу точності.

Мал. 2. Схеми накатки і Різьбонакатні обладнання