Несправності втулок циліндрів і способи їх усунення

Тріщини на втулці циліндра.

Причини: надмірні механічні напруги, різке охолодження внаслідок дефектів лиття або структури металу.

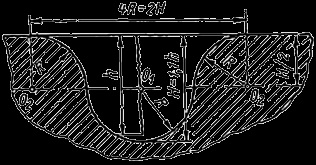

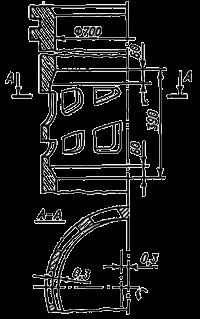

Способи усунення: тріщини на дзеркалі циліндра в виняткових випадках видалити обробленням (див. Рис.); наскрізні тріщини в нижній частині втулки закрити зшивкою, стяжками або хомутами; галтелі опорних буртів з тріщинами проточити (для нарощування металу використовувати електродугову наплавку).

Примітки: При проведеному вісключітельних випадках ремонті втулку піддають гідравлічному випробуванню з боку вогню на 1/3 довжини втулки на тиск 1,5 Рmax. з боку води - на тиск не менше 0,68 МПа.

Відколювання верхнього посадочного бурту втулки циліндра.

Причини: перекіс втулки в блоці через низьку точності обробки, корозії, попадання забруднень під посадкову поверхню; невідповідність матеріалу втулок; відсутність галтелі в переході опорного бурту внаслідок надмірних сил при затягуванні кришок циліндрів; вільне коливальний переміщення втулок в опорному буртом, нерівномірне охолодження.

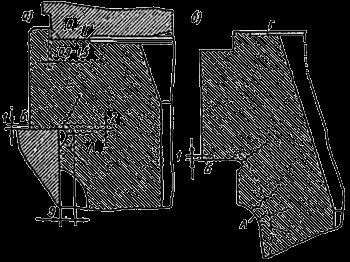

Способи усунення: точно обробити посадочні місця втулки і блоку, ретельно зачистити посадкові місця перед постановкою, рівномірно затягнути кришки циліндра, індивідуально підігнати втулки до блоку, вибрати місце переходу тіла втулки в опорний бурт по радіусу (ділянка А на рис. А, б, в ), змінити плече опорної поверхні кришок на втулку і втулки на блок видаленням металу (штрихпунктирні ділянки АБВГ) або перенесенням опорного бурту з площини Д в площину Е; проточити жолобник і наплавить чавун за спеціальною технологією.

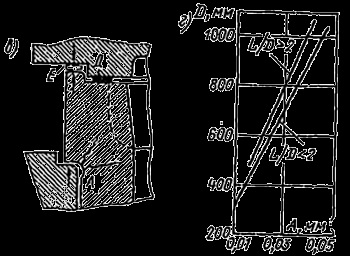

Примітки: Відхилення від перпендикулярності поверхні верхнього посадочного бурту осі втулки допускають не більше, ніж вказано на кресленнях і на рис. г залежно від відношення довжини L втулки до її діаметру D.

Знос і пошкодження втулки циліндрів з боку охолодження.

Причини: Вібраційне руйнування від ударів поршня об втулку під час перекладання, корозія від дії води, що охолоджує; покриття поверхні мастильним матеріалом.

Способи усунення: Виразкові роз'їдання закрити пластмасою, зачистити, провести обробку охолоджуючої води хроматощелочной присадкою, зменшити зазор між втулкою і поршнем для зниження сили удару під час перекладання, використовувати більш стійкі матеріали для покриття.

Примітки: Якщо глибина кратерів руйнування досягає 10% товщини стінки втулки, необхідно провести гідравлічне випробування втулок. Необхідно перевірити стан і зазори в посадочних буртах і діаметри кілець ущільнювачів.

Пошкодження гумових кілець ущільнювачів втулок.

Причини: Висихання, розриви внаслідок вібрацій коливань і порушення охолодження, низької якості матеріалу кілець; зіткнення кілець з гострими краями або з кратерами, отриманими внаслідок корозії посадкових гнізд під кільця.

Способи усунення: Підняти та оглянути втулки, відновити канавки кільця проточкою, заповнити пластмасою кратери, підібрати нові безшовні кільця необхідного діаметра з маслостойкой і високотемпературостойкой еластичної гуми.

Примітки: Внутрішній діаметр нових кілець повинен бути менше на 5% діаметра виточки під кільце. Зовнішній діаметр кілець повинен бути більше діаметра опорної поверхні блоку на 20 - 25% товщини кільця.

Надмірний або нерівномірний знос дзеркала втулки циліндра.

Способи усунення: Розточити і відшліфувати циліндрові втулки до розміру ремонтного діаметру втулок поршнів; застосувати хромові гальванічні покриття, металлизацию, плазмову наплавку з подальшим гідравлічним випробуванням з боку води і вогню; замінити поршні, поршневі кільця; твердість поршневих кілець повинна бути приблизно на НВ 20 нижче, ніж твердість втулки циліндра.

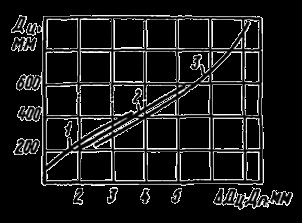

Примітки: Гранично допустимі зазори між Тронка поршня і циліндром (# 916; - Dц - Dп) представлені на малюнку, де криві 1 - 3 дані для дизелів з частотою обертання (з -1) відповідно 8,33; 2,5-8,33; 2,5.

Заїдання поршня в циліндрі.

Причини: Відхилення розмірів деталей ЦПГ від допустимих; порушення системи змащування, охолодження; потрапляння шматочків коксу, поламаних кілець між поршнем і циліндром; прорив газів з камери згоряння і «здування» масляної плівки; неправильна збірка ЦПГ і центрування; вібраційні коливання і температурне розширення гострих кромок випускних вікон.

Способи усунення: Оглянути, провести дефектоскопію, необхідну обробку, перевірити геометричні розміри, провести гідравлічні випробування втулки і поршня з боку води і вогню.

Примітки: Допустиме відхилення від циліндричної втулки # 948; = 0,00082 D + 0,37 мм для D = 550 ÷ 600 мм; # 948; = 0,0021 D - 0,3 мм для D> 600 мм.

Мікрозадіри або мікроізноси дзеркала циліндра.

Причини: Попадання води з мастилом; недостатня кількість масла; окислення масляної плівки киснем свіжого заряду і продуктами згоряння і її розрив; невідповідність сортів застосовуваних масел і застосування високосірчаного палива; порушення системи охолодження і центрування руху.

Способи усунення: Перевірити й усунути причини виникнення дефекту, проконтролювати якість і відповідність мастильного матеріалу, збільшити його кількість.

Примітки: Спосіб вимірювання мікрозадіров ще не знайдений.

Задираки дзеркала втулки циліндра.

Причини: Використання невідповідного металу, мастильного матеріалу; невідповідність геометричних розмірів, шорсткості поверхні, режимів обробки; наявність гострих кромок у поршневих кілець, відшаровування покриття поршневих кілець поршня, деформація втулки внаслідок теплових або механічних навантажень; закоксовиваніє поршневих кілець; недолік мастильного матеріалу і розрив масляної плівки через попадання коксу. механічних частинок або абразивів; змивання паливом мастильного матеріалу, окислюваність поверхонь.

Способи усунення: Схильність до задирам можна зменшити шляхом застосування високоякісних масел з підвищеними антизадирні властивостями, збільшенням маслоемкость поверхонь тертя завдяки забезпеченню їх оптимальної мікрогеометрії і застосування пористих матеріалів; не допускати відхилень форм деталей, зокрема забезпечити точні геометричні розміри деталей ЦПГ; застосовувати спеціальні покриття (молібденірованіе, сульфоціанірованіе, фосфатування, лудіння, обміднення, сульфіцірованіе, графитирование і т. п.); виготовляти деталі з стійких до задирам матеріалів.

Примітки: Фінішну обробку дзеркала слід вести при певній шорсткості, потрібно створювати якомога більшу опорну поверхню при обов'язковій наявності на оброблюваної поверхні сітки заглиблень (мікровпадін) для утворення масляних кишень, які забезпечують високу маслоемкость поверхні тертя.

Натираючи на дзеркалі втулки циліндра в районі випускних вікон.

Причини: Викривлення втулки близько перемичок вікон внаслідок перегріву; перекіс поршня, порушення плівки, мастильного матеріалу.

Способи усунення: Перевірити зазори між поршнем м циліндром; в районі випускних вікон зробити ексцентричну розточення втулки циліндра діаметром більшим, ніж основний (див. рис.).

Примітки: На деяких дизелях відхилення від концентричности досягає 0,3 - 0,5%.

Причини: Дія нерівномірних монтажних сил, ударних імпульсів під час роботи; нерівномірне температурний вплив.

Способи усунення: випрессованного втулки; обмірити посадочні пояса і опорні бурти втулки і блоку; перевірити і замінити ущільнювальні кільця; відновити посадочні бурти.

Примітки: Вимоги до посадочних буртам наведені в конструктивних особливостях. Припустимо зміна системи охолодження зарубашечного простору для рівномірного охолодження втулки.

Напрацювань на дзеркалі циліндра.

Причини: Відсутність заокруглень на крайках поршневих кілець; утворення нагару на поршнях і кільцях через погане згоряння палива, низької якості і великої кількості мастильного матеріалу.

Способи усунення: Перевірити розпил форсунок, відрегулювати подачу мастильного матеріалу для циліндрів; зняти гостру фаску з верхнього поршневого кільця.

Примітки: Форму поршневих компресійних кілець визначає дизелебудівний завод.

Ступінчаста вироблення в зоні зупинки верхнього поршневого кільця в ВМТ.

Причини: Природне зношування; незадовільний змазування дзеркала циліндра; невідповідність металу кілець і втулки; низька якість розпилу і згоряння палива.

Способи усунення: Відновити вироблений лоясок разом з усією робочою поверхнею втулки плазмовим напиленням, наплавленням або хромуванням.

Примітки: Перед відновленням проводять ультразвукову дефектоскопію на відсутність тріщин і гідравлічне випробування.

Викришування азотированного шару, поява кольорів мінливості і корозії, наволакивания металу.

Причини: Перегрів внаслідок заїдання поршня в циліндрі.

Способи усунення: Шліфувати, хонінговано втулки циліндра під ремонтний розмір.

Примітки: Параметр шорсткості поверхні, відхилення від круглості і поздовжнього перерізу не повинні перевищувати номінальних допусків.

Кавітаційне викришування металу опорного бурту перпендикулярно опорній поверхні.

Причини: Пульсуюче вплив води, водяної пари і повітря з високими температурою і тиском через відносно малий зазор внаслідок відведення охолоджуючої води нижче опорного бурту.

Способи усунення: Встановити гумове кільце ущільнювача, проточити по радіусу пошкоджену ділянку або зняти нижній шар опорного бурту і встановити проставочное кільце; змістити центр опори кришки, проточив опорну поверхню під кришку на втулці; зменшити плече з опорним бурти.

Примітки: При установці гумових кілець необхідно перевірити, чи відповідає теплостійкість гуми температурі канавки.

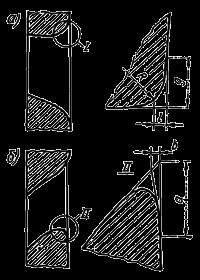

Відколювання країв продувних і випускних вікон.

Причини: Зачіпання крайок поршневих кілець за кромки вікон, деформація втулки; попадання сторонніх предметів або шматочків поламаних поршневих кілець.

Способи усунення: Суворо дотримуватися розміри кромок вікон.

Примітки: Схема заокруглення крайок вікон показана на рис. а для випускних вікон, на б - для продувних вікон.

Розміри кромок вікон у втулках циліндрів для деяких тихохідних суднових дизелів повинні бути (див. Рис.) А≥15 ÷ 20; в 2 ÷ 3, g≥10 ÷ 20; l≥1 ÷ 3;

Обрив втулки циліндра.

Причини: Дефекти металу: неправильна центровка і обтиснення.

Способи усунення: При кожному підйомі втулок проводити дефектоскопію, особливо верхнього посадочного бурту; при необхідності проточити бурт до чистого металу.

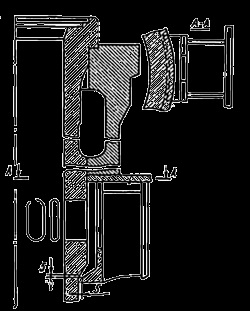

Примітки: Для деяких дизелів типу ДКРН передбачено страхующее пристрій на випадок обриву втулки (див. Рис.).

Надмірна корозія зовнішньої поверхні втулки циліндра.

Причини: Низька якість води для охолодження дизеля; різка зміна температури при змінних режимах; відсутність або несправність протекторів при охолодженні забортної водою.

Способи усунення: Очистити втулку за допомогою хімічних засобів при значному роз'їдання, зробити перевірочний розрахунок втулки на міцність; допускається антикорозійне покриття втулки.

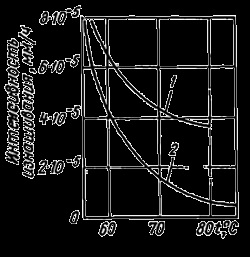

Примітки: При глибині корозії більше 20% товщини стінки необхідно провести гідравлічне випробування з боку вогню. Залежність інтенсивності зношування втулки циліндра від температури охолодження води показана на рис. 1, 2 - відповідно для двотактних і чотиритактних дизелів.