Головна | Новини | НДЦ ПО «Бійскенергомаш» Досвід впровадження котлів середньої та малої потужності з топками форсованого низькотемпературного киплячого шару

СИДОРОВ А.М. к.т.н. СКРЯБІН А.А. к.т.н. МЕДВЕДЄВ А.І. ЩЕРБАКОВ Ф.В. НДЦ ПО «Бійскенергомаш», м Барнаул

Звільнення цін на енергоносії призвело до різкого зростання складової собівартості своєї продукції, зумовленої витратами на паливні ресурси. Тому керівники підприємств вишукують можливості економії теплової та електричної енергії.

Перспективним напрямком розвитку промислової і комунальної енергетики є впровадження високоефективних схем організації топкового процесу в форсованому низькотемпературному киплячому шарі (ФКС). Дана технологія забезпечує стабільне горіння в об'ємі шару і надшарового просторі. Вона дозволяє здійснювати спалювання практично будь-яких палив і горючих відходів при відносно низькій температурі (800-1000КС) без спікання шару.

Основною відмінністю ФКС від інших типів киплячого шару є висока (3-10 м / с) швидкість зрідження - форсировка шару. При цьому низький мехнедожог (менш 1,5-2,5%) забезпе-чується завдяки розширенню перетину топкового надшарового обсягу до верху. Це сприяє поверненню великих часток в шар (рециркуляції) і зменшення виносу дрібних частинок. ФКС не має занурених у шар поверхонь нагріву і пов'язаних з цим проблем. Надійна робота екранних труб в зоні динамічного впливу шару забезпечується застосуванням ефективних засобів захисту від абразивного зносу.

- забезпечує малі габарити решітки і реактора киплячого шару і, отже, сприятливі умови для модернізації та реконструкції встановленого обладнання, невелику вартість і мінімальні витрати на ремонт;

- дозволяє спалювати паливо більш грубого дроблення в порівнянні з класичним киплячим шаром. Фактично для бурого вугілля максимальний розмір шматка може досягати 30-50 мм;

- забезпечує більш надійну роботу шару за умовами залягання, а, отже, розширює діапазон регулювання навантаження.

Технологія ФКС має на увазі роботу шару в режимі газифікації палива при фактичних надлишки повітря б <1,0. Величина избытка определяется калорийностью и видом топлива и может составлять 0,3-0,7 (для бурых углей больше). Это позволяет ещё более уменьшить габариты реактора и снизить затраты на подачу воздуха под решётку. Высвободившийся воздух увеличивает долю вторичного дутья, необходимого для дожигания уноса и продуктов газификации, до 70%, что позволяет организовать активное вихревое движение топочных газов, способствующее повышению эффективности сгорания топлива. Теплонапряжение воздухораспределительной решётки в расчёте на поданное топливо может достигать 10-15 МВт/м2.

Технологія ФКС по форсировке повітророзподільної решітки близька до циркулюючого киплячого шару (ЦКШ) і володіє наступними перевагами:

- можливістю вбудовування котлів ФКС в типові котельні осередку;

- відсутністю шлакування поверхонь нагріву;

- хорошими показниками топок ФКС в порівнянні з механізованими шаровими топками, по вартості, терміну служби, надійності і ремонтопридатності;

- відсутністю млинового обладнання;

- можливістю спалювання широкого спектра палив і горючих відходів;

- широкими можливостями по регулюванню параметрів роботи котлів ФКС і високою стабільність несення навантаження, що дозволяє використовувати їх спільно з паровими турбінами;

- високими екологічними показниками по викидах оксидів сірки та азоту.

При цьому в порівнянні з ЦКШ впровадження технології форсованого киплячого шару вимагає значно менших капітальних витрат.

Особливо привабливі варіанти впровадження ФКС, пов'язані з реконструкцією котелень. Вони дозволяють зберегти і використовувати більшу частину встановленого обладнання, значно скоротити капітальні витрати і, отже, є доступними для більшості підприємств променергетики і комунального господарства. При цьому вкладені кошти швидко окупаються, підвищується рентабельність.

Технології ФКС легко застосовні для більшості конструкцій котлів, що випускаються Бійським, Дорогобужский, Бєлгородським і іншими котельнями заводами.

На сьогодні НДЦ ПО «Бійскенергомаш» розроблені конструкції більше 20 котлоагрегатів і спільно з Бійським котельним заводом і рядом інших підприємств здійснено впровадження ФКС більш ніж на 60 об'єктах в Алтайському, Красноярському і Пермському краї, Вологодської, Читинської і Іркутської областях, Бурятії, Далекому Сході, Казахстані, Україні.

В обсяг робіт ТОВ «НДЦ ПО« Бійскенергомаш »входить:

- розробка проекту компонування котельні установки з видачею завдання проектної організації;

- розробка робочого проекту обладнання котельної установки;

- виготовлення і постачання устаткування котельної установки;

- поставки серійного обладнання котельної установки;

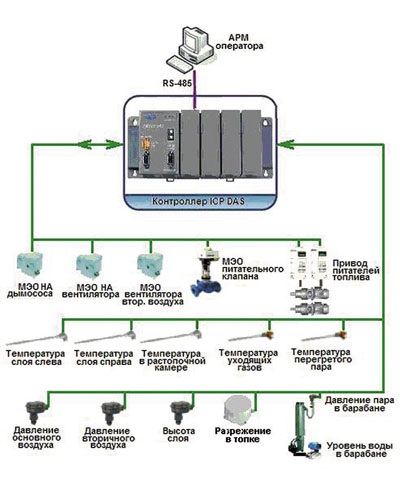

- проектування, виготовлення і постачання систем АСУТП;

- монтаж обладнання котельні установки і систем АСУТП або шеф-монтаж;

- пусконалагоджувальні роботи обладнання і систем АСУТП з навчанням експлуатаційного персоналу.

656023, м Барнаул, вул. 5-я Західна, 85, а / я 3853

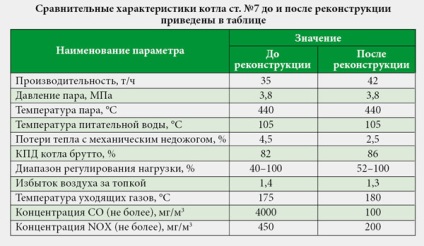

Необхідність реконструкції була викликана низьким ККД шарових котлів і значними ремонтними витратами. Крім того, ставилося завдання підвищення продуктивності котла до 42 т / год.

Реконструйована топка з ФКС принципово відрізняється від традиційних топок киплячого шару, а саме:

- висока швидкість зрідження (до 9-10 м / с), як у топок з циркулюючим киплячим шаром. За рахунок інтенсивного перемішування нерівномірності температури і концентрації палива по площі шару відсутні. Матеріал шару частково виноситься в обсяг топки і, інтенсивно охолоджуючись, стікає по задньому екрану назад в шар, охолоджуючи його. За рахунок багаторазової внутрітопочной циркуляції матеріалу шару забезпечується хороше випалювання горючих;

- під грати подається тільки 50-60% повітря, що бере участь в горінні, іншої повітря подається через сопла вторинного дуття. Недолік повітря в шарі призводить до часткової газифікації палива і двостадійна горіння;

- вторинне повітря, що подається через сопла, розташовані на фронтовий і задній стінах топки, утворює потужний горизонтальний вихор, що сприяє допалювання газів і виноситься дрібниці.

Застосовані технічні рішення дозволили значно поліпшити показники роботи котла, зокрема:

- підвищити випал палива без застосування дорогих сепараційних пристроїв та повернення виносу, використовуваних в котлах з ЦКШ. Максимальні втрати з механічним недожогом не перевищують 2,5%;

- розширити межа регулювання температури перегрітої пари за рахунок інтенсифікації теплообміну в топці, обумовленої горизонтальним вихором;

- регулювати температуру шару за допомогою зміни витрати повітря під грати без застосування занурених поверхонь нагріву. При переході в режим газифікації температура шару знижується. Залежність температури шару від витрати повітря під грати має явно виражений максимум в точці їх стехіометричного співвідношення, при збільшенні або зменшенні повітря в шарі температура падає. Завдяки цьому котел не має обмежень по навантаженню через високу температуру шару;

- домогтися помірного зносу конвективних поверхонь, так як 60-70% всього виносу - це проскок щодо крупних частинок (100-1000 мкм), що не потрапили в горизонтальний вихор, решта - дуже тонка зола, яка мало впливає на знос;

- знизити в 2 рази (щодо шарових і факельних топок) викиди оксидів азоту. За рахунок двухстадийного горіння і низьких температур шару в усьому регулювальному діапазоні навантажень і при будь-яких надлишки повітря в топці максимальна концентрація NOx не перевищує 200 мг / м3;

- виключити значні втрати з хімічним недожогом. Концентрація окису вуглецю за рахунок допалювання в вертикальному вихорі не перевищує 100 ppm.

За даними експлуатації, топковий режим реконструйованих котлів характеризується високою стабільністю. Відхилення температури перегрітої пари в стаціонарному режимі короткочасні і не перевищують ± 5 ° С. Перекоси температур по ширині топки і пульсації не спостерігаються. Робоча температура шару становить 820-980єС.

В ході налагоджувальних випробувань виявлено, що мінімальні теплові навантаження, що забезпечують саморозігрів шару, повністю задовольняють заданий графік розпалювання котла. Витрата вугілля для підтримки мінімальної температури шару приблизно 1,5 т / год, що становить близько 15% витрати палива на котел при номінальному навантаженні.

Розпалювання котла починається на дизельному паливі. Після стійкого загоряння вугілля в шарі при температурі 500-550 ° С Розпалювальна форсунка відключається, встановлюється мінімальний витрата палива, і прогрів котла триває без стороннього втручання в режим горіння. Витрата дизельного топ-лива для розігріву шару при розпалюванні з холодного резерву не більше 200 л. Після простою котла менше 6 год витрата дизельного палива зменшується вдвічі. При просте котла менше 3 ч розпалювання проводиться без використання рідкого палива, при цьому вугілля запалюється від акумульованого шаром тепла. Замість дизельного палива може використовуватися топковий мазут.

Таким чином, в результаті реконструкції вдалося отримати більш надійний і керований котел з ККД брутто не менш ніж на 4% вище, ніж до реконструкції. Надійність, безпеку та екологічні характеристики нової топки не тільки не поступаються шаровим і факельним топок, але і перевершують їх.

Для запобігання абразивного зносу поверхонь нагріву, що контактують з киплячим шаром, на Читинської ТЕЦ-2 була застосована технологія наплавлення труб зносостійким матеріалом.

З огляду на простоту конструкції і можливість спалювання будь-якого низькосортного палива, нове топковий пристрій може ідеально підійти для проектування та реконструкції пиловугільних і газомазутних котлів малої та середньої потужності.

Переклад котлів на спалювання вугілля за даною технологією дозволить не тільки економити рідке паливо на розпалювання, а й виключити витрата мазуту на підсвічування факела. Частка мазуту, використовуваного для цих цілей, може скоротитися на порядок.