Установки електричного контролю (тестери) призначені для виконання перевірки ланцюгів на друкованій платі в процесі її виготовлення. У зв'язку зі зростаючою складністю і номенклатурою (при порівняно невеликих розмірах партії) друкованих плат найбільш раціональним способом контролю вважається застосування тестерів з рухомими вимірювальними зондами (Flying Probes Test System)

Одна з тенденцій сучасного виробництва електроніки - перехід на мініатюрні чіп-компоненти розміру 0402, 0201 і 01005. У статті йдеться про автомат поверхневого монтажу SM-321 компанії SAMSUNG TechWin, який розроблений з урахуванням цих тенденцій

Завдання забезпечення якості виробів електронної техніки полягає не тільки в організаційній роботі, що дозволяє, зокрема, сертифікувати виробництво на відповідність якому-небудь стандарту, але і у виявленні та усуненні технологічних причин появи шлюбу, особливо при впровадженні нових технологій. У статті розглянута залежність якості електронних модулів від [[надійності паяних з'єднань]].

оли хочуть сказати про довгострокової добротності будь-яких виробів, говорять про їх якість і надійність.

Слід зауважити, що терміни «якість» і «надійність» вживаються разом, щоб підкреслити існуючу між ними взаємозв'язок.

Якість вироби в загальному випадку визначається як його відповідність вимогам технічної документації в момент проведення контролю і випробувань. Надійність характеризує здатність виробу відповідати заданим вимогам в процесі експлуатації. У відомому сенсі проблема надійності фактично являє собою проблему якості. Проте, цілком можливий випадок, коли результати, отримані в процесі приймально-здавальних випробувань, знаходяться в межах, встановлених вимогами технічних умов, тобто, цілком відповідають вимогам системи забезпечення якості, і, в той же час, даний виріб може мати приховані дефекти, в кінцевому підсумку призводять до передчасних відмов апаратури. Тому експлуатаційні показники надійності друкованого монтажу можуть відрізнятися від показників, одержуваних при випробуваннях на відповідність вимогам технічних умов. Отже, завдання оцінки якості виробів складається також і в використанні методів і засобів, що дозволяють розпізнавати і виділяти елементи межсоединений, які не відповідають певним критеріям надійності.

Завдання теорії і практики надійності можуть вирішуватися двома методами. Перший заснований на вивченні статистичних закономірностей поведінки об'єкта як сукупності складових його елементів, по відношенню до яких поведінка її окремих елементів є випадковим.

При цьому з точки зору оцінки надійності все розмаїття станів об'єкта зводиться до двох станів: справного і несправного. Ці стани описуються функціями надійності, одержуваними статистичними методами.

Другий метод, який як раз відноситься до технологічної області, заснований на фізико-хімічному підході до забезпечення надійності технічних об'єктів, що складається у виявленні слабких ланок (неоднорідностей структури) і вивченні процесів їх деградації в функції «неоднорідність - навантаження». Ці властивості і процеси описуються залежностями, що відображають фізико-хімічні закономірності виникнення відмов. Грунтуючись на цих закономірностях, можна попередити появу шлюбу.

Фізико-хімічні процеси, що призводять до відмов межсоединений, дуже складні; природа їх досліджена недостатньо. Як правило, число факторів, які необхідно враховувати при дослідженні закономірностей поступових і раптових відмов, дуже велике. Ефективність же способів забезпечення заданої надійності межсоединений при проектуванні, виготовленні та експлуатації визначається рівнем знань всього комплексу чинників, що впливають на надійність.

Очевидно, що істотним фактором забезпечення надійності елементів межсоединений є правильно організований контроль якісного стану, чому сприяє забезпечення контролепригодности на етапі проектування.

Раціональне побудова систем виявлення причин і провісників відмов, оптимальне використання отриманої інформації про відмови для управління якістю виробів при виробництві та їх станом в процесі експлуатації дозволяють розкривати і використовувати наявні резерви підвищення надійності електронної апаратури.

У зарубіжній практиці вже склалися правила спільної поетапної роботи конструктора і технолога:

- забезпечення технологічності - Design for Manufacturability (DfM);

- забезпечення збирання - Design for Assembly (DfA);

- забезпечення контролепригодности - Design for Testability (DfT);

- і, нарешті, забезпечення надійності - Design for Reliability (DfR).

Вимоги до цих процесів взаємодії всіх служб підприємства при проектуванні і виготовленні електроніки викладені в зарубіжних стандартах, зокрема, в IPC-A-620, ANSI / J-STD-001, IPC-SM-785, IPCD- 279 [1-4] . Звичайно, можна і треба орієнтуватися і на наші стандарти оцінки якості, зокрема, на «ГОСТ 23752. Плати друковані. Загальні технічні умови ». Але необхідність в додаткових заходах говорить про те, що стандартна оцінка якості електронних виробів необхідна, але недостатня. Потрібні додаткові зусилля, спрямовані на забезпечення надійності на етапах проектування і виробництва. Можливості нових технологій простягаються не тільки на забезпечення великої щільності межсоединений, але і на надійність електронних виробів. Надійність пайок стає все більш важливою проблемою зі зменшенням елементів приєднання компонентів поверхневого монтажу типу TSOP, BGA, CGA, MCM (багатокристальні модулі), СОВ (кристал на платі) і т.д. Надійність металізованих наскрізних і глухих отворів (PTV) також стає більш критичною зі зменшенням їх діаметрів. Розроблення та поставлення на ринок нових матеріалів і їх комбінацій, особливо тих, що мають зменшені значення коефіцієнтів теплового розширення у всіх напрямках, спеціально спрямовані на вирішення цих завдань. Інша проблема надійності - електрична ізоляція в зменшуються зазорах між елементами з'єднань - вимагає для свого рішення зробити більш жорсткими вимоги до очищення поверхонь і підтримки цієї чистоти в середовищі чистих виробничих приміщень.

Механізмом пошкодження І ВІДМОВИ

Структура паяних з'єднань

Пайка - зовсім не гомогенна структура. Паяні з'єднання складаються з безлічі досить різних матеріалів:

1) покриття контактних майданчиків друкарської плати під пайку;

2) один або більше интерметаллических складів - твердих розчинів олова (Sn) з металом друкованої плати (міддю);

3) проміжний шар між шаром-інтерметаллоідом і припоєм з боку плати;

4) припій, що має певну структуру зерна, що складається принаймні з двох фаз: різних розмірів кристалів і межкристаллических прошарків, що містять різні забруднення;

5) проміжний шар між шаром-інтерметаллоідом і припоєм з боку компонента;

6) покриття на поверхні пайки компонента.

Структура зерна припою, як правило, не стабільна в часі. Згодом зерно зростає, оскільки це зменшує внутрішню енергію кристалічної структури. Цей процес зростання зерна прискорюється із збільшенням температури і при термоциклической навантаженні. Процес зростання зерна - провокує накопичується втома. У міру зростання зерна збільшуються межкристаллитного прошарку, в які відторгаються чужі для кристалів всілякі забруднення припою і вакансії в вигляді порожнеч. Через ці дифузійних процесів укрупнення кристалів міцність припою падає.

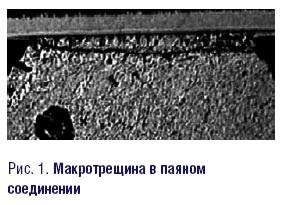

Після того, як утворюється 25% вакантних мікропорожнеч, при відповідних механічних навантаженнях відбувається руйнування паяних з'єднання по межах зерен. Ці мікропорожнечі перетворюються в мікротріщини, якщо їх обсяг сягає 40%. Вакансії мікропорожнеч збільшуються в обсязі, мікротріщини ростуть і з'єднуються в макротріщини, що ведуть до повного руйнування паяного з'єднання (див. Рис. 1).

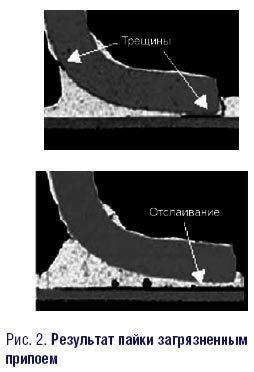

Втомні руйнування часто провокуються термомеханічними навантаженнями, викликаними значною різницею в коефіцієнтах термічного розширення матеріалів підкладки і компонентів. Циклічні напруги зсуву, що виникають, наприклад, при включенні і виключенні апаратури, викликають укрупнення зерна припою і його ослаблення. Оскільки межкристаллитного прошарку і вакансії, що утворюють пори і мікротріщини, формуються зі сторонніх для припою елементів, надійність паяних з'єднань прямо пов'язана із забрудненнями припою: власних і розчиняються в припої покриттях плат і компонентів (див. Рис. 2).

Несприятливе поєднання матеріалів по КТР

Термомеханічні навантаження на пайках виникають при наявності відмінностей у коефіцієнтах термічного розширення (КТР) зчленовується матеріалів через тепловиділень на активних компонентах, що викликають теплові градієнти, що припадають на пайки. Для оцінки значущості термомеханических напруг використовують три параметра: відмінності в КТР сполучених матеріалів (Da), перегрів (DТ) і відстань між точками сполучення (LD), як показано на малюнку 3.

Локальне невідповідність КТР

Місцеве (локальне) невідповідність КТР відноситься до різниці теплових розширень припою в зоні пайки і матеріалу корпусу електронного компонента або друкованої плати.

Наслідки від локальних відмінностей КТР слабкіше впливають на Паяні жолобник через невеликі відстані, на яких вони діють. Але з ними доводиться рахуватися, коли відмінності в КТР стають значними.

Відмінності У ВНУТРІШНІХ розширенням

Моделювання втомних руйнувань

де - коефіцієнт пластичного втомного руйнування, рівний для ПОС61 0,325 (для інших сплавів цей коефіцієнт явно інший); - розмах циклічного навантаження.

Щоб уявити міру зовнішніх впливів, які можуть викликати втомні напруги, в таблиці 1 показані різні умови експлуатації апаратури різного призначення. З наведених у цій таблиці відомостей можна побачити, звідки формуються вихідні дані для розрахунків теплового поведінки пайок в циклах нагрівання і охолоджування в функції температури і часу, щоб розрахувати динаміку процесу накопичення втомних послаблень.

У розрахунках потрібно враховувати і ще одну особливість припоев, що складається в їх особливої пластичності, тобто, вони можуть деформуватися під дією виникаючої напруги.

Релаксація послаблює ці напруги. Але при зворотному циклі навантаження релаксовані з'єднання отримують ще більшого розмаху деформацій. Експонента 1 / с в рівнянні (1) з урахуванням релаксаційних явищ має вигляд:

де - середній температурний розмах термоциклов; tD - час напівцикл в хвилинах.

Тривалість напівцикл залежить від циклічної частоти і форми циклів і встановлюється на час, доступне для процесів релаксації напружень.

Для типових умов експлуатації електронної апаратури (в межах від 0 до 100 ° C і tD - від 15 до 720 хвилин) експонента (-1 / c) розташовується в діапазоні між 2,0 і 2,6.

Рівняння (1) і (2) дають загальне уявлення про залежності тимчасових накопичень втомних руйнувань від кількості і розмаху термоциклов стосовно реологическим властивостями припоев в пластичної області деформацій.

Звичайно, ці деформації викликані відмінностями в КТР і за рахунок релаксаційних явищ мають гістерезис. Гістерезисні форми деформацій паяних з'єднань при циклічних термічних навантаженнях були експериментально отримані в [8].

моделювання руйнувань Оцінка циклічно накопичує втомного руйнування - не пряма задача. Вираз (1) широко використовується для пояснення загальних закономірностей втомних руйнувань. Але більш актуально використовувати прості форми розрахунків, що виключають елементи другого порядку і використовують прості коефіцієнти, отримані емпіричним шляхом.

Такі вирази були отримані [9] і після широкої апробації плануються до використання в стандартах МЕК. Розмах циклічних навантажень, що викликає пластичну деформацію паяних з'єднань безвиводние компонентів, яка б означала наступ малоциклових втомних руйнувань, описується виразом:

Для пайки висновків, що мають можливість демпфіровать навантаження на пайки:

Рівняння (3) і (4) містять конструкційні характеристики паяних з'єднань, що мають першочергове вплив на надійність поверхневого монтажу:

- А - мінімальна площа пайки виведення компонента;

- F - емпіричний "неідеальний" коефіцієнт, що показує відхилення реального паяного з'єднання від ідеального і враховує такі недосконалості, як викривлення, неідеальні форми пайок, різні відстані між приєднувальними елементами, наявність ламких інтерметаллоідов, ізоляція через збагачення припою свинцем, невпевненість в точності формул ( 1) - (4). Коефіцієнт F приймає значення від 1,0 до 1,5 для кулькових висновків, від 0,7 до 1,2 - для безвиводние компонентів, і l - для компонентів з висновками;

- h - висота пайки, зазвичай її приймають за S від висоти нанесеною через трафарет паяльної пасти;

- KD - "діагональна" згинальна жорсткість вільних від пайки висновків;

- LD - максимальна відстань між приєднувальними елементами;

- TC і TS - усталена температура компонента і підкладки (зазвичай, TС> TS) в процесі пайки або роботи апаратури;

- TC, 0 і TS, 0 - що встановилася температура компонента і підкладки під час перебування апаратури при низьких температурах (апаратура виключена);

- среднецікліческая температура;

- aC і aS - КТР компонента і підкладки;

- - потенційно руйнівний утомлююча напруга з урахуванням повної релаксації;

розмах температурного циклу для компонента;

розмах температурного циклу для монтажної підкладки;

абсолютна величина температурного розширення з урахуванням додаткової температури перегріву компонентів за рахунок розсіювання потужності;

абсолютна різниця в коефіцієнтах температурного розширення (КТР) компонента і монтажною підкладки.

Паяні з'єднання - складна металева структура, надійність якої істотно залежить від забруднень припою, що створюють розшарування пайок і збільшення зернистості з утворенням межкристаллических пустот, які переходять в тріщини.

Швидкість настання відмов прямо пов'язана з кількістю циклічних навантажень, що викликають втомні руйнування.

У наступних публікаціях будуть показані подробиці розрахунків надійності паяних з'єднань в залежності від конструкційних і технологічних факторів.