Свердління. Засвердлюванням отримують отвори в суцільному матеріалі. Короткі (неглибокі) отвори свердлять звичайними спіральними свердлами, отримуючи точність 12-13 квалітету, а при малих діаметрах навіть більш високу.

Розрізняють два методи свердління: обертанням свердла - верстати свердлильної групи і обертанням деталі - верстати токарної групи.

Другий метод використовують при глибокому свердлінні, кільцевому свердлінні великих отворів, що вимагає від верстата більшої потужності і жорсткості, ніж може забезпечити свердлильний верстат. В інших випадках цей метод є простим наслідком включення свердління до складу токарної операції (револьверні верстати, токарні автомати і ін.). Для зменшення бічного віджиму свердла в момент врізання передбачають в попередньому переході засвердлювання отвори коротким жорстким свердлом з меншим кутом при вершині.

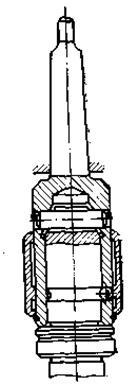

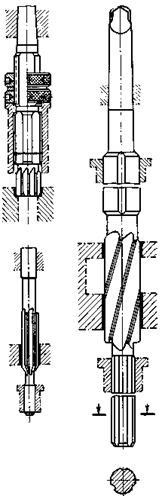

На свердлильних верстатах операції свердління виконують за допомогою кондукторів. Кондуктор дозволяє обробляти в одній операції багато отворів однакового діаметра. Для отримання отворів різних діаметрів в одній операції застосовуються для закріплення інструменту швидкозмінні патрони (рис. 5.8). Для підвищення продуктивності застосовують багатошпиндельні головки або спеціальні (агрегатні) верстати.

Мал. 5.8. швидкозмінний патрон

Для точних отворів свердління є першою операцією (або переходом), що готують отвір до подальшої більш точної обробці. Застосування кондуктора з швидкозмінними втулками і швидкозмінних патронів для закріплення інструментів в шпинделі верстата дозволяє виконувати в одній операції свердління, зенкування і розгортання.

Зенкування. Зенкери застосовують для обробки отворів діаметром до 120 мм. Цілісні зенкери мають 3-4 ріжучих зуба і спіральні канавки, меншої глибини, ніж у свердел. Завдяки цьому вони володіють більшою жорсткістю, ніж свердла, і менш схильні до зносу. Великі зенкери роблять насадними, зі вставними зубами.

Зенкування - універсальний процес, як і обробка різцем. Найбільша величина припуску обмежується лише міцністю зенкера. Геометрія зуба зенкера близька до геометрії різця, але оскільки у зенкера кілька зубів, подача його на один оборот може бути більшою, а разом з цим - більше і продуктивність обробки.

Чорнове (обдирне) зенкерование застосовують для обробки отворів, отриманих в відливання або поковках. Для запобігання вібрацій і відведення зенкер направляють направляючої втулкою. Це необхідно не через малу жорсткості самого зенкера, а внаслідок недостатньої жорсткості верстата, особливо якщо верстат свердлильний. Точність отвори після обдирання зенкером приблизно відповідає 12-13 квалітету.

Особливо часто зенкерование застосовують після свердління для підвищення точності отвору і точності положення його осі, яке забезпечується кращою в порівнянні зі свердлом геометрією зенкера і його більшою жорсткістю. При цьому досягається 11-12 квалітет точності отвору по діаметру, а в сприятливих умовах (малий діаметр, невеликий і рівномірний припуск) і більш висока, з шорсткістю до Ra 2.5 мкм.

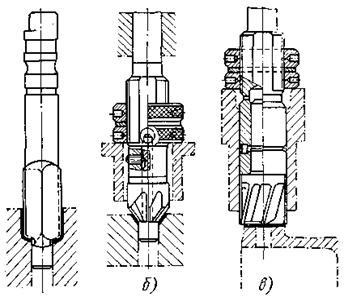

Мал. 5.9. Раззенковиваніе отвори (а), зенкование фаски (б) і підрізання торця (в)

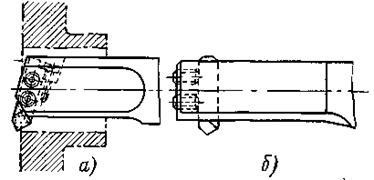

Зенкування знімають фаски у отворів, роблять поглиблення, а також майданчики (торцювання), необхідні для кріпильних деталей т. П. Для того щоб вказати на таку особливість процесу, його часто називають зенкуванням, а застосовувані зенкери - зенковки (рис. 5.9). Підрізання торців в важкодоступних місцях виробляють знімними зенковки (рис. 5.10), зміцнює на державке так званим штиковим затвором.

Мал. 5.10. знімні зенковки

В операціях, які виконуються на револьверних верстатах, знаходять застосування, крім свердел, зенкерів і зенковок, комбіновані інструменти, що дозволяють поєднувати переходи.

Розгортання. Розгортанням обробляють отвори в тому ж діапазоні діаметрів, що і зенкування. Невеликі розгортки роблять цільними, а великі - насадними.

Розгортки розраховані на зняття малого припуску. Вони відрізняються від зенкерів великим числом зубів і прямим напрямком зубів, меншими кутами в плані. Зняття рядків великого припуску дає результати по точності і продуктивності навіть гірші, ніж зенкерование.

Для того, щоб залишити на розгортання малий припуск, що передує обробка повинна бути відповідно точної - зазвичай нею служить зенкерование або розточування різцем. В результаті може бути досягнута точність отвору, відповідна 9-10 квалітету.

Для досягнення більш високої точності необхідний більш точний метод попередньої обробки. Таким методом може служити саме розгортання після зенкерования або розточування різцем. По відношенню до подальшого більш точному (чистового) розгортання воно буде чорновим. Чистовим розгортанням можливо отримувати отвори з точністю до 7 квалітету при шорсткості до Ra 0,63.

Як процес більш тонкий, ніж зенкування, розгортання більш чутливо не тільки до коливань величини припуску, а й до інших факторів, що впливають на точність обробки. Зокрема, крім високої точності і ретельної заточування самої розгортки, обов'язковою умовою для отримання високої точності отвору є суворе збіг осі розгортки з віссю отвору, що підлягає розгортанню.

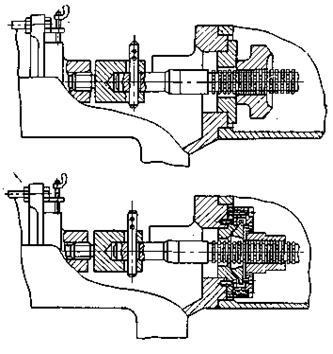

Розбіжність осей призводить до розбивання отвору, тому розгортку пов'язують з верстатом не твердо, а за допомогою державки (хитається або плаваючою-рис. 5.11), що дозволяє розгортці самовстановлюється по отвору.

Мал. 5.11. плаваюча державка

Таким чином, розгортання належить до процесів, що дозволяє поліпшувати тільки точність діаметра і чистоту обробки, положення осі отвору залишається практично незмінним.

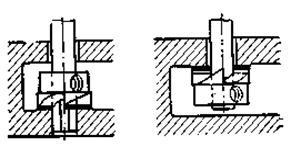

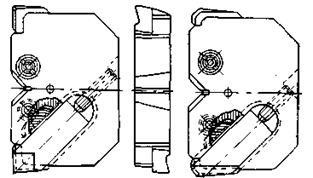

У деяких випадках буває доцільно, а іноді і необхідно, давати розгортці примусове направлення за допомогою втулок. Це потрібно при малій довжині отвору, при малій довжині приймального конуса (розгортання глухого отвори майже на всю його довжину) з метою запобігти перекосу розгортки (рис.5.12).

Мал. 5.12. Напрямок розгорток: а - заднє, б - переднє, в - подвійне

Для розгортання великих отворів застосовують також плаваючі розгортки - двозубі плоскі ножі, точно пригнані до паза державки. Найбільш часто ними користуються в операціях, які виконуються на розточувальних верстатах.

Характерним дефектом розгортання є ризики на обробленої поверхні, що виникають внаслідок випадкового налипання матеріалу на зуб розгортки, а також плями - сліди попередньої обробки, особливо ймовірні при малому припуску. Тому розгортання отворів, в яких подібні дефекти не допускаються, замінюють при можливості іншими процесами - хонингованием (для сталевих деталей) або тонким розточуванням (деталі з кольорових сплавів).

Розточування. Існує два основних способи розточування: растачивание, при якому обертається деталь (верстати токарної групи), і розточування, при якому обертається інструмент (розточувальні верстати).

Розточування різцем на токарному верстаті загального призначення є у всіх відносинах найбільш універсальним методом обробки отворів. На токарних верстатах можна обробляти отвори самих різних розмірів з різною точністю, в найрізноманітніших за формою і розмірах деталях.

Оброблювані деталі встановлюють на верстаті за допомогою патронів загального призначення і спеціальних пристосувань. При розточуванні виїмок, виточок і т. П. В центральному отворі довгих деталей (пустотілі вали) кінець деталі можна підтримувати люнетом.

Відносно величини допустимого припуску на обробку, економічно доцільною (і досяжною) точності обробки і т. Д. Растачивание - подібно обтачиванию.

Розточувальні верстати застосовують для обробки отворів у великих деталях, таких, які важко або неможливо розмістити і обертати на верстаті токарного типу.

Інструментами служать різці, закріплені в державках (довгі державки з переднім напрямком називають борштанг), розточувальні пластини і блоки. Застосування різців обумовлено їх простотою і надійністю при грубому розточування литого або прошитого отвори, при нерівномірному розподілі припуску по діаметру отвору. Закріплення різця в державка може бути радіальним або осьовим (рис. 5.13).

Мал. 5.13. Закріплення різця в державка: а - радіальне, б - осьовий

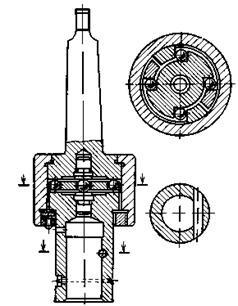

Расточная пластина є мірним, спеціальним інструментом. На противагу цьому розточний блок (рис. 5.14) являє собою корпус із вставними різцями, положення яких можна регулювати, т. Е. Встановлювати різці на необхідний діаметр поверхні. Блок закріплюють в борштанг за допомогою конічного штифта або клина, що допускає швидке зняття блоку. Для чистового розточування застосовують також плаваючі блоки.

Мал. 5.14. Розточувальні блоки: а - чорновий; б-чистової

Чистовим розточуванням отримують точність до 6 квалітету. Точність розташування отвори залежить від точності установки деталі в пристосуванні і від точності установки шпинделя верстата щодо деталі.

Шліфування отворів. Отвори шліфують рідше, ніж зовнішні циліндричні поверхні, так як для отримання точного отвори використовують інші методи (розгортання, хонінгування і ін.).

Але для деталей з високою твердістю, що не допускає обробку лезовий інструментом, шліфування є єдиним методом, що дозволяє підвищувати не тільки точність самого отвору, але і точність координат його осі. Крім того, шліфування буває необхідним для обробки глухих коротких отворів, отворів великого діаметру, отворів з тонкими стінками, з канавками і в багатьох інших випадках. Імовірність браку при шліфуванні завжди менше, ніж при розгортанні. У виробництвах невеликого масштабу використання шліфування дозволяє не виготовляти нестандартні розгортки.

У виробництвах великого масштабу чистове шліфування наскрізних отворів часто замінюють хонингованием, витримуючи необхідні координати осі на операції шліфування.

Наскрізні отвори шліфують методом поздовжньої подачі, а короткі - методом врізання (рис. 5.15).

Мал. 5.15. Схеми шліфування на внутрішньошліфувальних верстатах

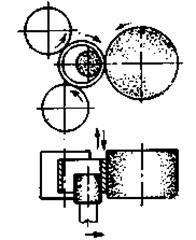

У масовому виробництві деталей типу кілець широко застосовують безцентрове внутрішнє шліфування (рис. 5.16). Кільце підтримується опорним роликом 1 і притискається до ведучого колі 2 натискним роликом 3. Можна бачити, що така схема шліфування забезпечує найкращу равностенность кільця.

Мал. 5.16. Схема внутрішнього безцентрового шліфування

Протягування отворів. Для протягування потрібна досить велика жорсткість деталі в напрямку осі отвору. В процесі протягування зв'язок протягання з деталлю (кінцева зв'язок) - Самоустановлювальні (рис. 5.17), тому протягування, подібно розгортання, дозволяє впливати тільки на точність самого отвору.

Протягування відрізняється високою продуктивністю при великих допустимих пріпуськах на обробку і високою точністю одержуваної поверхні. За широтою діапазону допустимого припуску воно порівнянне з усіма видами растачивания, а по точності - з розгортанням.

Підготовка отвору під протягання виробляється свердлінням або розточування. У разі неперпендикулярності отвори і опорного торця деталі застосовують сферичну опору (рис. 329, б). Припуск на протягування залишають в середньому величиною 0,5-0,8 мм. Подачу на зуб передбачають в межах 0,02-0,1 мм в залежності від конкретних умов. Звичайна точність отвору після протягування - 6 квалітет, з шорсткістю поверхні до Ra 0.63.

З метою підвищити точність до 5 квалітету при обробці деталей з кольорових сплавів часто застосовують для стандартизації цих величин протягання. Зуби такої протягання не ріжуть, а Скобля метал (Шабр зуби) або тільки згладжують стінки отвори (вигладжують зуби).

При обробці в'язких сталей знаходять застосування протягання з чергуються секціями ущільнюючих і ріжучих зубів. Ущільнення матеріалу перед ріжучими зубами впливають на процес, особливо щодо чистоти обробки, зменшуючи можливість надиров.

Мал. 5.17. Протягування отвору: а - опора жорстка; б - опора плаваюча

Внаслідок необхідності хорошою завантаження протяжного верстата і порівняно високу вартість інструменту, протягування виправдовується у виробництві з досить великим випуском деталей.

Особливості обробки глибоких отворів. Глибокими називають отвори, у яких довжина набагато (в 10 і більше разів) перевищує діаметр. Велика довжина отвору вимагає особливих заходів для зменшення відведення інструменту (викривлення осі отвору), зростаючого разом зі збільшенням довжини. Особливо важливо зменшити відведення під час свердління, так як суттєво поліпшити прямолінійність осі отвору наступною обробкою дуже важко, а часто і неможливо.

Для глибокого свердління характерні наступні особливості:

1. застосовується верстат певного призначення (для глибокого свердління), на якому операція ведеться обов'язково при обертанні деталі;

2. на початку обробки свердло обов'язково направляється втулкою або попередньо марнування (іноді ще й прошліфувати) частиною самого оброблюваного отвору;

3. застосовуються свердла спеціальних конструкцій з підвищеною жорсткістю і точністю;

4. передбачається вимивання стружки із зони різання мастильно-охолоджувальної рідиною, яка подається під високим тиском до 4 МПа і більше, завдяки чому відпадає потреба у висновках свердла в процесі свердління.

Як інструменти застосовують пластинчасті свердла-перкі для порівняно неглибоких отворів великого діаметра, свердла однобічного різання і інші конструкції під загальною назвою «свердла для глибокого свердління». Кращі з таких свердел переводяться дуже незначно (десяті частки міліметра при d = 30 мм і l: d = 30-40).

Підвищення точності діаметру і зменшення шорсткості, якщо в цьому є необхідність, досягають за допомогою зенкерування, розгортання або протягування отвори. Для зенкерування і розгортання глибоких отворів характерно застосування так званої зворотної подачі. Інструмент не проштовхується в отвір, а простягається через нього, щоб тонка державка працювала на розтягнення. Поліпшити прямолінійність або змінити положення осі отвору шляхом розточування можливо лише в тому випадку, якщо діаметр отвору досить великий для застосування будь-яких засобів, що перешкоджають віджимання різця.