Обточування площин. Необхідність виділяти обточування площини в окрему операцію зустрічається рідко (наприклад, при виготовленні тонких дисків). Обточування площини виконується як один з переходів операції, в якій обробляється примикає до площини поверхню обертання. При такій побудові операції (обробка в одну установку) дотримується (без участі пристосування) перпендикулярність площини до осі поверхні обертання.

Значимість обточування площини як переходу операції залежить від розмірів і форми деталі. Для одних деталей (рис. 5.18, а) даний перехід повинна бути в операції основним, а для інших (рис. 5.18, б) - другорядним. Часто площину утворюється в тому ж переході, що і циліндрична поверхня (виточування канавки, обточування ступені валика різцем з кутом в плані j = 90 ° і т. П.).

Мал. 5.18. Типи плоских поверхонь

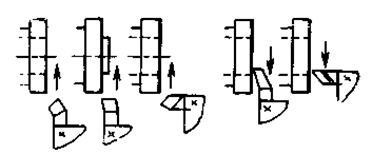

Мал. 5.19. Обточування з прямою (а) і зворотного (б) подачею

Для обточування площини застосовують прохідний або підрізної різець. Вибравши різець, придатний не тільки для обточування площини, а й для інших переходів, зменшують різноманітність різців, необхідних для операції. Обточування виконують з прямою або зворотною подачею (рис. 5.19). Другий метод дає трохи кращу точність, але менш зручний для контролю координати площині, в разі якщо потрібні пробні проходи і проміри.

З позицій точності обробки плоска поверхня не має власного розміру (подібного, наприклад, діаметру у циліндричній поверхні). З цієї причини вимоги до неї складаються з вимог до точності форми і шорсткості поверхні.

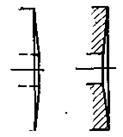

Точність форми залежить від точності верстата. Характерним дефектом форми є неплощинність типу показаної на рис. 5.20. Такий дефект не виявляється при контролі торцевого биття, в зв'язку з цим в необхідних випадках передбачають контроль площинності за допомогою лекалькой лин ?? ейкі, по фарбі і т. П., Виходячи з місцеположення площині і необхідної точності форми. Точність площині по чистоті обробки виходить такий же, як при обтачивании циліндричних поверхонь.

Рис 5.20. Дефекти плоскій поверхні

Стругання і фрезерування площин. Стругання площин на поздовжньо-стругальних верстатах майже зовсім витіснена більш продуктивною фрезеруванням. Воно зберігається, головним чином, в умовах одиничного виробництва завдяки тому, що стругальне верстати вигідно відрізняються від фрезерних простотою вкрай важливо го інструменту (різці) і налагодження.

Операція фрезерування вимагає надійного закріплення деталі і по можливості ближче до місця обробки щоб уникнути вібрацій. З огляду на залежність отразмеров і форми деталь закріплюють безпосередньо на столі верстата, в лещатах, в патроні, але частіше нд ?? його (виключаючи одиничне виробництво) в спеціальному пристрої.

За величин ?? е допустимого припуску на обробку фрезерування відноситься до найбільш універсальним процесам обробки. Найбільшу величину припуску, який можливо зняти в один прохід, обмежує лише надійність закріплення деталі, міцність деталі і потужність верстата.

Розрізняють фрезерування циліндричний (ос ?? евое) і торцеве.

Для циліндричного фрезерування бажано (а при великій ширини ?? е обробки - обов'язково) горизонтальне положення площини з тим, щоб використовувати для операції горизонтально-фрезерний верстат, що допускає двосторонню закріплення інструменту. Горизонтальне положення площини сприятливо також для пристосування, що несе деталь (сприятливий напрямок діючих сил).

Торцеве фрезерування в більшості випадків виявляється продуктивніше і кілька точніше; область його застосування значно ширше.

Для фрезерування широких площин застосовують великі торцеві фрези зі вставними ножами або різцями-фрезерні головки (стандартні головки виготовляють з діаметрами до 600 мм). Для деталей з кольорових сплавів часто користуються однозубий торцовими фрезами, що працюють на режимах, близьких до тонкого точіння. Така обробка замінює важко здійсненне шліфування (t до 0,02 мм при шорсткості до Ra 1.25).

Операції фрезерування площини характеризується можливістю значно підвищувати продуктивність шляхом одночасної обробки деталей. Варто сказати, що для невеликих деталей ця можливість обумовлена порівняно великою площею столу верстата і великим ходом столу, що дозволяють застосовувати великі багатомісні пристосування.

Для деталей більших одночасна обробка можлива на карусельно-фрезерному верстаті, причому верстат двошпиндельний дозволяє в одній операції зробити і чорнову, і чистову обробку.

Верстати поздовжньо-фрезерні розраховані на обробку площин з двох або трьох (в залежності від кількості шпинделів ?? їй) сторін деталі. Високопродуктивна безперервна двостороння обробка деталей є основним призначенням барабанно-фрезерних верстатів.

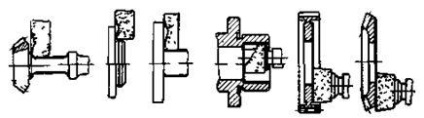

Мал. 5.21. Схеми шліфування плоских поверхонь:

а - на верстаті для зовнішнього шліфування циліндричних поверхонь; б-на внутрішньошліфувальних верстатах

Шліфування площин. Попередньої обробкою для операцій плоского шліфування служить чистове обточування або фрезерування площини.

Площина і примикає до неї циліндричну поверхню, обточені в одній операції, шліфують також в одній операції на верстаті, що вимагається для циліндричної поверхні (рис. 5.21). В інших випадках площину шліфують на пласко верстаті.

Чистовим шліфуванням забезпечують величину площинності від 0,02 мм і більше (в залежності від протяжності площині) і шорсткість до Ra 0.63.

Протягування площин. Як і протягування отворів, протягування площин відрізняється, перш за вс ?? його, високою продуктивністю при знятті значного припуску на обробку та великою точністю обробки. У більшості випадків протягування виробляють без будь-якої попередньої обробки площині, знімаючи припуск в 2-6 мм.

Варто сказати, що для зовнішнього протягування випускають протяжні верстати вертикального типу одинарного або подвійного дії. Другі мають дві плити з протяжками, що працюють поперемінно, з метою перекриття допоміжного часу на встановлення та закріплення деталі машинним часом.

Оброблювану деталь встановлюють і закріплюють в пристосуванні, розрахованому на отримання заданої координати площині. Похибка, що вноситься в координату (в початковий розмір) методом обробки, коливається в межах 0,02- 0,06 мм, при шорсткості поверхні до Ra 1.25. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, одна операція протягування в змозі замінити не тільки чорнове і чистове фрезерування, але і шліфування площини, разом узяті.

Протягуванням обробляють як відкриті площині, так і поєднання площин. Довжину цілісних протяжок допускають до 400-500 мм, а більш довгі роблять складовими.

При протягуванні широких площин зуби протяжки виходять відповідно широкими, і для зменшення навантаження на протягання (а також на деталь) подача на зуб повинна бути малою. Зустрічаючись з грубою поверхнею заготовки, зуби протяжки швидко тупляться і легко фарбуються. У зв'язку з цим застосовують прогресивне протягування. Особливістю цього методу є те, що зуби протяжки знімають не тонкі стружки в напрямку припуску на обробку, а товсті стружки в напрямку ширини площині, подібно до того, як це робив би різець на строгальном верстаті (рис. 5.22, а). Варіантів цього способу існує багато. Наприклад, для зменшення довжини протягання (і врівноваження бічних навантажень) передбачають не один, а два ряди ріжучих зубів (рис. 5.22, б).