1. Зніміть ручейковий ремінь приводу генератора

(Див. Главу Поточне обслуговування).

2. Зніміть рульової насос.

3. Зніміть генератор і компресор кондиціонера повітря з опорними

кронштейнами.

4. Від'єднайте від блоку циліндрів шланги, патрубки і електропроводку.

Зніміть кронштейни контактних роз'ємів.

5. Зніміть датчики положення колінчастого і розподільного валів,

а також датчика детонації.

6. На двигунах DOHC зніміть розширювальний бачок системи охолодження.

7. Виверніть кріпильні болти і зніміть збірку впускного трубопроводу

з прокладкою ущільнювача.

8. Зніміть патрубок охолоджувального тракту.

9. Зніміть компоненти приводу ГРМ (див. Розділ Розбирання

приводу ГРМ, - знімання, перевірка стану та встановлення компонентів).

10. Зніміть кришку головки циліндрів і компоненти приводу клапанів

(Див. Розділ Зняття, перевірка стану та встановлення розподільчих валів).

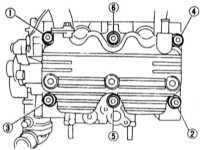

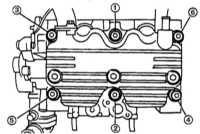

Порядок віддання болтів кріплення головки циліндрів на двигунах

SOHC

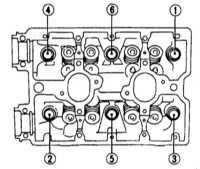

Порядок віддання болтів кріплення головки циліндрів на двигунах

DOHC

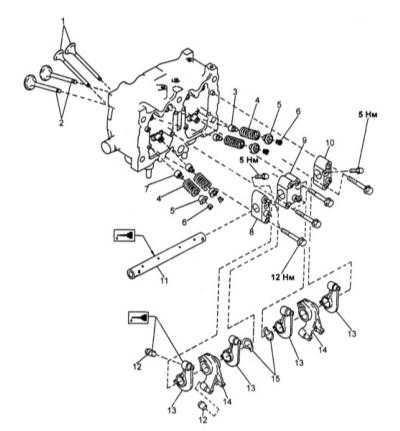

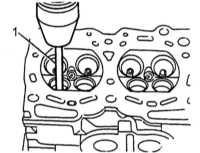

1 -

випускні клапани

2 - Впускні клапани

3 - маслоотражательних ковпачок впускного

клапана

4 - Клапанні пружини

5 - Тарілки клапанних пружин

6 - Сухарі розрізних замків

7 - маслоотражательних ковпачок випускного

клапана

8 - Опора осі коромисел

9 -

Опора осі коромисел

10 - Опора осі коромисел

11 - Ось коромисел

12 - гидрокорректор клапанних зазорів

13 - Коромисла приводу впускних клапанів

14 - Коромисла приводу випускних клапанів

15 - Пружини

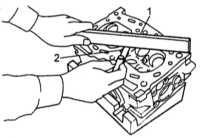

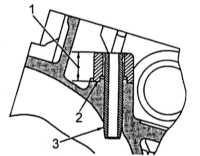

Після стиснення клапанної пружини сухарі розрізного замку можуть бути

витягнуті за допомогою пінцета або намагніченою викрутки

Витяг сухарів проводиться через вибірку в стінці оправлення інструменту

для стиснення пружин

1. Перевірте лиття головки на наявність тріщин

і інших пошкоджень.

2. За допомогою вимірника плосткостності

(Поставлена на ребро сталева лінійка) і щупа лезвийного типу визначте

величину неплощинності сполучається поверхні головки циліндрів.

Якщо результат вимірювання перевищує граничне допустиме значення

(Див. Специфікації) головку слід віддати в проточку.

Пам'ятайте, що причиною розвитку

неплощинності сполучається поверхні може з'явитися нерівномірність

затягування болтів кріплення головки!

сідла клапанів

Геометричні параметри сідел клапанів

W - Ширина

запірної фаски сідла

1. Визначте величину зазору посадки клапана

в направляючої втулці. Зазор може бути обчислений шляхом віднімання зовнішнього

діаметра стрижня клапана з внутрішнього діаметра втулки, - вимірювання

виробляєте за допомогою мікрометра.

2. Порівняйте результати обчислень з необхідним зусиллям, - при виході

їх за межі допустимого діапазону втулки підлягають заміні.

3. Для заміни напрямних втулок розгорніть

головку камерами згоряння вгору. Втулки випрессовиваются з головки

за допомогою спеціального пристосування.

4. Переверніть головку сполучається поверхнею вниз

і встановіть калібрований обмежувач величини виступанія втулок.

Перевірте, щоб не тріщин в стінках гнізд під посадку втулок.

5. Попередньо змастивши чистим руховим

маслом, вкладіть нову напрямну втулку в оправлення спеціального інструменту.

Заправте стрижень інструменту всередину втулки й запресуйте останню

врівень з торцевою поверхнею каліброваного обмежувача. Переконайтеся,

що величина виступанія нової втулки не виходить за межі допустимого

діапазону (див. Специфікації).

6. За допомогою розгортки (499767400 - для двигунів SOHC і 499767500

- для двигунів DOHC) розробіть отвір направляючої втулки,

- обережно обертаючи змащену руховим маслом розгортку за годинниковою

стрілкою і злегка притискаючи, введіть її всередину втулки. під час вилучення

розгортки слід продовжувати обертати її в колишньому напрямі (по

годинниковою стрілкою). Закінчивши розробку, видаліть з втулок стружки.

Якщо в ході розробки втулки її внутрішня поверхня залишається блискучою

і не з'являється стружки, замініть розгортку або зробіть її правку.

Якщо на внутрішньої

поверхні направляючої втулки є задираки, вони можуть

бути видалені за допомогою шліфувального бруска.

7. На закінчення ще перевірте форму робочих фасок сідел клапанів.

Впускні і випускні клапани

Геометричні параметри тарілок клапанів

1. Уважно огляньте тарілки стрижні клапанів. В разі

виявлення дефектів, деформацій або зносу замініть клапан.

2. Клапан також підлягає заміні, якщо ширина циліндричної частини

його тарілки, - поясок, - виявляється нижче обумовленого в Специфікаціях граничного допустимого значення.

3. Якщо клапани знаходяться в задовільному стані, слід

провести їх притирання до своїх сідел. Притирання виконується із застосуванням

спеціальної абразивної пасти. І проводиться до появи на поверхні

фаски рівного безперервного кільця матовою забарвлення.

4. Закінчивши притирання, ретельно видаліть всі сліди абразиву і встановіть

нові маслоотражательних ковпачки.

1. Встановіть заглушку в лиття лівої головки циліндрів.

2. Змастіть стрижні клапанів чистим руховим маслом, потім акуратно

заправте клапани в свої напрямні втулки, - постарайтеся не пошкодити

робочі кромки маслоотражательних ковпачків.

3. Встановіть клапанні пружини і їх тарілки.

простежте,

щоб пружини встановлювалися витками з укороченим кроком

до голівці!

4. За допомогою спеціального інструменту по черзі стисніть пружини

всіх клапанів і посадіть в прийомні канавки на стрижнях сухарі розрізних

замків, - тимчасова (до відпускання пружини) фіксація сухарів може

бути забезпечена за допомогою мазка мастила.

відпускайте

стискає пружину інструмент слід відпускати повільно і

обережно!

5. Закінчивши установку сухарів, легенько обстукаєте пружину молотком

з м'яким бойком для усадки компонентів.

6. На двигунах SOHC встановіть на місце розподільний вал з

супортом і вісь коромисел приводу клапанів.

7. Встановіть кришку головки циліндрів.

1. Замінивши прокладку ущільнювача, встановіть

головку циліндрів на своє штатне місце на блоці.

2. Змастіть різьбові частини кріпильних болтів, нижні поверхні їх

головок і шайби руховим маслом.

3. Укрутіть болти і затягніть їх в строго визначеному порядку (див.

нижче), з зусиллям 29 Нм. Діючи в колишньому

порядку затягніть кріплення із зусиллям другій стадії (69

Нм). На останньому етапі затягування слід відпустити все болти

на 180 °, потім загорнути на той же кут назад.

4. На двигунах SOHC затягування проводиться

в наступному порядку: спочатку затягніть болти (1) і (2) із зусиллям 34

Нм. потім болти (3), (4), (5) і (6) із зусиллям 15

Нм. Далі дотягніть все болти в порядку їх нумерації ще на 80 ÷ 90 (не більше) градусів.

5. На двигунах DOHC спочатку затягніть болти (1)

і (2) з зусиллям 36.8 Нм, потім болти (3), (4), (5) і (6) із зусиллям

20 Нм. Потім дотягніть все болти в порядку нумерації на 80

÷ 90 (не більше) градусів.

6. На заключному етапі на всіх двигунах слід дотягнути болти

ще на 80 ÷ 90 градусів.

Сумарний кут дотягування болтів на останніх двох етапах

не повинен перевищувати 180 °!

7. Затягніть болт кріплення направляючої трубки щупа вимірювання рівня

рухового масла.

8. На двигунах SOHC встановіть на місце компоненти приводу ГРМ (див.

Розділ Розбирання приводу ГРМ, - знімання, перевірка стану та встановлення компонентів).