1 Значення m і n наведені в процентах від загальної кількості виміряних деталей; перші значення відповідають розподілу похибок вимірювання за нормальним законом, другі - за законом рівної ймовірності.

2 Т - допуск розміру вимірюваної деталі.

Значення m. n. c приймають по табл. 2. якщо точність технологічного процесу невідома.

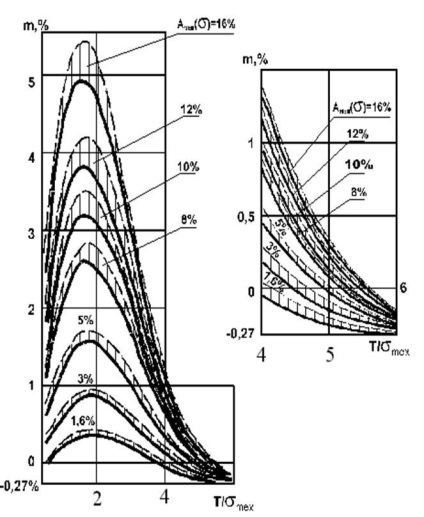

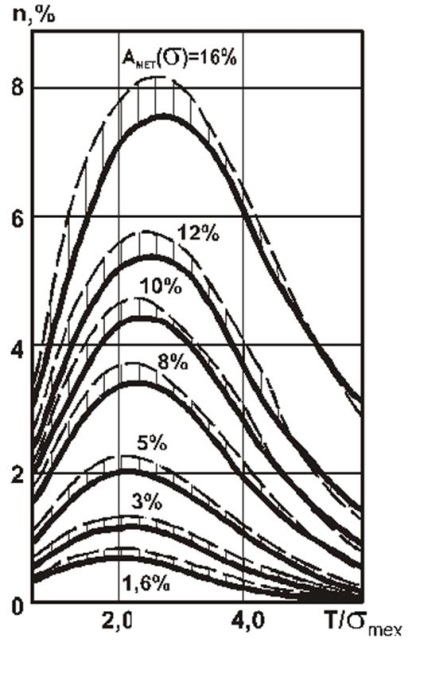

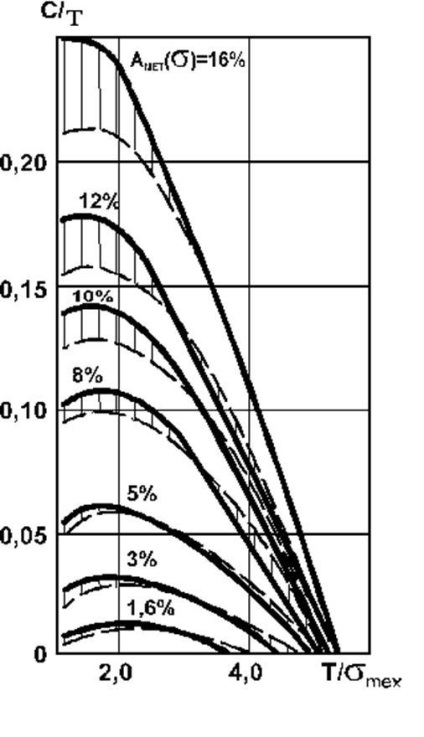

У разі, якщо точність технологічного процесу на основі реалізації системи якості на підприємстві відома, то ці величини знаходять за графіками, наведеними на рис. 2-4.

Малюнок 2 - Графіки залежності числа неправильно прийнятих деталей у відсотках від загального числа вимірюваних

Малюнок 3 - Графік залежності числа неправильно забракованих деталей у відсотках від загального числа вимірюваних

Малюнок 4 - Графік імовірнісних величин виходу розміру за задані граничні значення у неправильно прийнятих деталей

2-й спосіб. Приймальні кордону зміщують всередину щодо граничних розмірів.

При введенні виробничого допуску можуть бути два варіанти в залежності від того, відома чи невідома точність технологічного процесу.

Варіант 1. При призначенні граничних розмірів точність технологічного процесу невідома. Відповідно до п. 2.2 ГОСТ 8.051-81 граничні розміри змінюються на половину допустимої похибки вимірювання. Для прикладу, розглянутого вище, діаметр.

Варіант 2. При призначенні граничних розмірів точність технологічного процесу відома. В цьому випадку граничні розміри зменшують на величину параметра с.

Припустимо, що для розглянутого вище прикладу (при виготовленні є 4,5% браку по обидва кордонів), А мет (s) = 16%. За графіком (див. Рис. 4) знаходимо: c = 0,1T = 0,0022 мм.

З урахуванням даних діаметр вала приймають.

1 ГОСТ 8.051-81. Погрішності, що допускаються при вимірюванні лінійних розмірів до 500 мм. - Натомість ГОСТ 8.051-73. Введ. 01.01.82. - М. Изд-во стандартів, 1984. - 78 с.