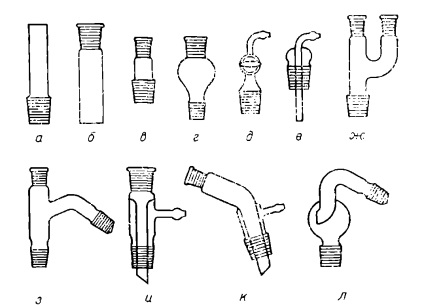

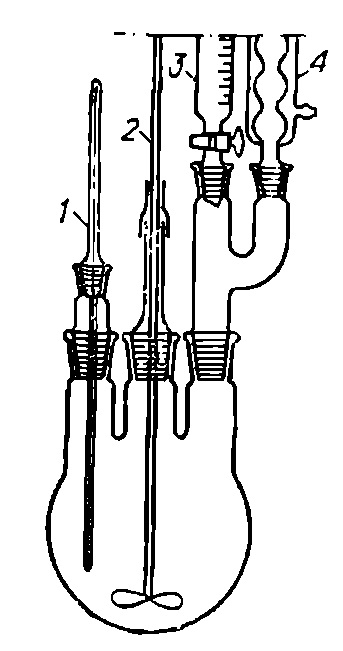

В даний час в хімічних лабораторіях широко застосовується з'єднання окремих частин скляних приладів за допомогою нормальних конусних взаємозамінних шлифов. На рис. 5 зображені деякі найбільш часто використовувані деталі зі шліфами, а на рис. 6 - в якості прикладу зібраний на шліфах прилад для синтезу. При наявності різноманітних стандартних шліфованих деталей вдається швидко зібрати прилад будь-якої складності.

На відміну від гумових пробок шліфи легко піддаються очищенню і не є джерелами забруднень. Добре виготовлені шліфовані з'єднання забезпечують високу герметичність приладів, при їх складанні і розбиранні зазвичай не потрібні зусилля, тому вони рідше ламаються.

Нормальні конусні шліфи мають стандартну конусність 1. 10 і строго певні розміри. Скляна апаратура забезпечується шліфами № 14,5; № 19 і № 29 (номер шлифа зазвичай відповідає найбільшому його діаметру в мм). Для великогабаритної апаратури іноді використовуються шліфи № 45, а для мікроаппаратури - № 7,5 і № 10.

Мал. 5. Скляні деталі з нормальними конусними шліфами: а -керн; б -муфта; е - перехід НШ 14 / НШ 29; г-перехід НШ 29 / 11Ш 14; д - пробка з крапом; е - пробка з відведенням; ж - двугорлий форштосс; з -Насадка Вюрца; і -Насадка для відсмоктування; до - вакуумний алонж; А - бризгоотбойнік.

Мабуть, єдиним недоліком конусних шліфів є їх схильність до заклинювання. Однак цього явища вдається повністю уникнути при роботі з добре підігнаними шліфами і при правильному використанні мастила. Найпростішим критерієм якості шліфованого з'єднання є відсутність похитування керна в муфті і легкість їх обертання один щодо одного без змащення.

Продажні шліфи досить часто не відрізняються високою якістю і їх необхідно додатково притирати. Ця операція може бути виконана в стеклодувной майстерні на спеціальному зграйки.

Мал. 5. Прилад на шліфах для синтезу; 1 - термометр; 2 - мішалка; 3 - крапельна воронка; 4 - зворотний холодильник.

Строкову притирання будь-якої деталі можна здійснити і вручну при наявності тонкого абразивного порошку або пасти ГОІ і деякого запасу терпіння. Невелика кількість абразивного матеріалу наносять на змочену поверхню шліфа і повертають керн в муфті в ту і іншу сторону з невеликим натиском. Вся операція притирання займає від 10 хвилин до півгодини; за цей час припадає кілька разів додавати нові порції абразиву.

Необхідно відзначити, що хоча ретельна притирання забирає багато праці і часу, все ж в більшості випадків слід уникати використання нещільні шлифов. Дефекти притирання ніколи не вдається компенсувати великою кількістю мастила. З зазору між шліфами мастило легко вимивається розчинниками або випливає при нагріванні, що нерідко призводить до заклинювання шлифов, особливо в присутності лужних розчинів і реагентів, що викликають затвердіння мастила. Імовірність заклинювання збільшується також у зв'язку з -тим, що погано притерті керн і муфта стикаються не всієї поверхнею, в результаті чого навантаження на одиницю площі шліфованого з'єднання виявляється занадто великий. Роз'єднання ж заклинило шлифов забирає набагато більше часу, ніж попередня притирання, не кажучи вже про те, що при роз'єднанні шліф може поламатися.

Особлива увага якості шлифов повинна бути приділена при складанні вакуумних установок, коли підсос повітря небажаний. З метою забезпечення повної герметичності приладу використовують різні типи вакуумних мастил. Мінімальна кількість змащення наносять кільцем на середню частину керна, потім вставляють керн в муфту і кілька разів повертають. Добре змащений шліф здається прозорим. Застосування надлишку мастила не дає ніяких переваг, але призводить до забруднення реакційної маси.

Хорошу вакуумну мастило, придатну також для змазування кранів, можна приготувати самостійно. Для цього сплавляють на паровій бані при перемішуванні 1 мас. ч. парафіну, 3-8 ч. вазеліну і 3-15 ч. сирого каучуку.

Залежно від співвідношення компонентів мастило виходить більш-менш густий.

Вакуумні мастила. що випускаються промисловістю, розрізняються по консистенції; чим вище робоча температура, тим більше густе мастило необхідно використовувати. У той же час не слід допускати розкладання мастила, яке може відбуватися при високих температурах: шліфи в цьому випадку буває дуже важко роз'єднати. Тому, якщо в ході роботи шліфоване з'єднання нагрівається вище 200 ° С, рекомендується застосовувати тонку графітову пудру або силіконову змазку.

При роботі з агресивними речовинами, особливо вільними галогенами, концентрованою азотною кислотою і т. П. Необхідно враховувати можливість хімічного руйнування компонентів мастила з утворенням продуктів, які нерідко надійно склеюють шліфи. Уникнути цього явища можна, застосовуючи хімічно стійкі мастила, зокрема силіконову.

У багатьох випадках було б бажано обходитися зовсім без змащення. Таку можливість дає застосування прозорих конусних шліфів. Їх розміри в точності відповідають розмірам звичайних матових шлифов, єдина відмінність полягає в характері поверхні, яка у прозорих з'єднань абсолютно гладка. Отримати таку поверхню можна або методом гарячої калібрування, або шляхом полірування звичайних шлифов.

Оскільки гладкі поверхні щільніше прилягають один до одного, з'єднання прекрасно тримає вакуум без змащення і майже ніколи не заклинює. Переваги прозорих шліфів, однак, повністю зводяться нанівець при неякісному їх виготовленні (коли керн гойдається в муфті), що, на жаль, зустрічається досить часто. Виправити заводський брак в лабораторних умовах неможливо. Такі сполуки доводиться прішліфовивать звичайним чином, при цьому вони перетворюються в звичайні матові шліфи.

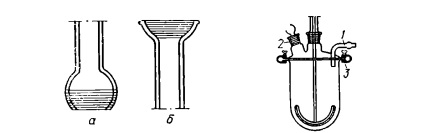

Зовсім не схильні до заклинювання сферичні нормальні шліфи (рис. 7).

Мал. 7. Сферичні нормальні шліфи: а - куля; б - чашка.

Мал. 9. Скляний реактор з пришліфованою кришкою:

1 - трубка для введення інертного газу; 2 - горло для завантаження реагентів і для зворотного холодильника; 3 - струбцини.

При монтуванні апаратури зі сферичними шліфами останні обов'язково закріплюють спеціальними зажимами. Хоча вони більш складні у виготовленні і менш зручні в роботі в порівнянні з комічними шліфами, для деяких спеціальних цілей їх використання часто дає значні переваги. Прикладом можуть служити скляні апарати з рухомими частинами (ротаційний випарник і ін.), В яких шліфовані з'єднання відчувають навантаження на вигин. Сферичні шліфи допускають незначні відхилення частин з'єднання від осі, завдяки чому в системі не виникає небажаних напружень.

Для з'єднання деталей великого діаметра зазвичай користуються плоскими шліфами. При необхідності їх зміцнюють за допомогою пружинних затискачів або спеціальних струбцин з м'якими прокладками. На рис. 8 зображений скляний реактор для проведення реакцій полімеризації. Наявність знімною кришки з плоским шліфом забезпечує достатню термічно і в той же час значно полегшує вивантаження з реактора вузьких полімерних розчинів (і навіть твердого полімеру) і дозволяє вводити в реактор не складаються мішалку.

В даний час коркові і гумові пробки при монтуванні скляній апаратури (особливо в лабораторіях органічної хімії) витісняються шліфованими сполуками, що володіють незаперечними перевагами.

Однак повністю відмовлятися від використання пробок, які справно служили багатьом поколінням хіміків, було б недоцільно. При належному догляді і правильному застосуванні пробки здатні якщо не конкурувати зі шліфами, то, у всякому разі, успішно їх доповнювати.

Основний недолік коркових і гумових пробок їх хімічна і термічна нестійкість, здатність руйнуватися і забруднювати хімічні сполуки. Однак в тих випадках, коли пробки не стикаються з агресивними рідинами і парами, а також органічними розчинниками, їх застосування цілком допустимо.

Коркові пробки. При монтуванні апаратури майже не використовуються. Для герметизації різних судин рекомендується вибирати м'які, еластичні пробки без щербин і каналів. Діаметр пробки підбирають з таким розрахунком, щоб вона входила в горло посудини не більше ніж на половину своєї довжини, інакше її буде важко витягнути.

Підвищити еластичність пробки іноді вдається, розім'явши її за допомогою спеціального жому або іншого пристосування. Якщо при цьому пробка кришиться, використовувати її не слід.

Необхідно мати на увазі, що пробка легко адсорбує різні хімічні сполуки, тому неприпустимо використовувати одну і ту ж пробку для закривання посудин з різними речовинами. Слід враховувати малу стійкість кіркових пробок до кислот і лугів, а також здатність багатьох органічних розчинників екстрагувати з пробки пофарбовані речовини.

Просочення пробок конторським силікатним клеєм з додаванням приблизно 5% (мас.) Гліцерину і зменшується час сушіння збільшує їх стійкість до дії органічних речовин. Пробки стають стійкими до кислот і лугів, якщо просочити їх розплавленим парафіном або, краще, сплавом 1 мас, ч. Поліетилену і 5 ч. Парафіну. При цьому збільшується довговічність пробок і їх герметизуючі властивості, зменшується їх адсорбційна здатність.

Якщо необхідно виконати в пробці отвір, наприклад для хлоркальціевой трубки при закриванні бутлів з ефіром, свердлити завжди слід з нижньої основи (меншого діаметра). Після закінчення свердління з каналу ретельно видаляють крихти, при необхідності отвір вирівнюють за допомогою тонкого круглого напилка. Корисно також повторити просочення.