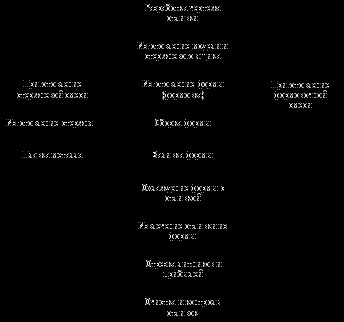

Схема процесу виготовлення виливки в піщаній формі.

Виливки виготовляють в ливарному цеху. Послідовність технологічного процесу їх виготовлення (рис. 1) розглянемо на прикладі лиття в піщані форми, так як цей спосіб лиття включає всі етапи, які становлять сутність ливарного виробництва, а інші способи лиття є його модифікаціями.

Виготовлення моделей і стрижневих ящиків

Заливка форми сплавом

Виливок з ливникової системою

Рис.3 Етапи процесу лиття

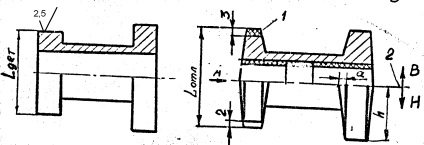

Розробка креслення виливки. Вихідним документом для розробки креслення виливки є креслення деталі (рис. 2). На який наносять наступні вказівки по виготовленню моделі і виливки: положення виливка у формі (визначається зазначенням площині роз'єму верхньої та нижньої частини по розташуванню виливки у формі); припуск на механічну обробку 1; технологічні припуски (ухили і ін.), пізнавальні дані і інші вимоги; крім того, визначають можливість виготовлення даним методом лиття поднутрений, отворів і т. п.

а) деталь б) відливання Вид на фланець по А.

Рис.4 Ескіз деталі і виливки

Розташування площині роз'єму встановлюють виходячи з наступного:

Оброблювані поверхні виливка повинні знаходитися внизу;

Більш високу частину виливки слід розташовувати в нижній напівформи;

Уникати криволінійних роз'ємів;

Забезпечення більш легкого видалення моделі з форми.

Площина роз'єму позначають знаком 2, де В- верх, а Н-низ форми.

Припуск на механічну обробку це додатковий шар металу 1 (рис. 4), який видаляють в процесі механічної обробки виливки, щоб забезпечити точність і шорсткість поверхні, які неможливо було виконати обраним способом лиття. Величина припуску залежить від розташування виливки у формі. Зазвичай верхній припуск більше нижнього. На кресленні виливка припуск позначають штрихуванням або червоним олівцем.

Ливарні ухили служать для зручності вилучення моделей або виливків (при лиття під тиском і в кокіль) з форми. Ухили призначають на поверхні виливки, розташовані перпендикулярно площині роз'єму. Розміри ухилів позначають буквою «а» (в міліметрах або градусах). Залежно від висотиhмоделі або відливання ухил регламентований ГОСТом, становить 1-8 мм або 0,5-3,0.

Розпізнавальні дані - необхідні розміри, марка сплаву, маса сплаву виливки і ін. Наносять на креслення виливки.

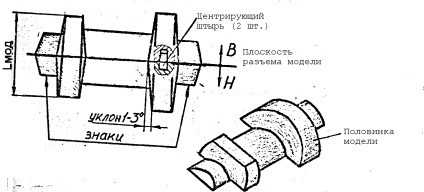

Виготовлення моделі і стрижневого ящика. Зазвичай форма виготовляється з формувальної суміші (формувальнасуміш - багатокомпонентна суміш формувальних матеріалів, формувальні матеріали - природні та штучні матеріали (пісок, глина, вода та інші), які використовуються для приготування формувальних сумішей) за моделлю. Модель - це пристосування для отримання у формі відбитка, відповідної конфігурації і розмірам виливки. Для спрощення процесу виготовлення форми найчастіше модель ділять на дві частини, за якими окремо виконують напівформи (ескіз моделі см. Рис. 6). Для з'єднання частин моделі передбачають центруючі штирі. Поверхня моделі повинна бути гладкою, чистою, щоб при добуванні її з форми, вона легко відокремлювалася від формувальної суміші.

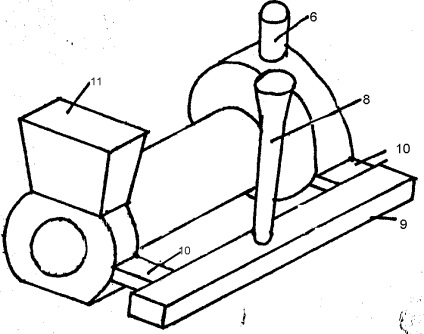

Мал. 5 Послідовність виготовлення виливки.

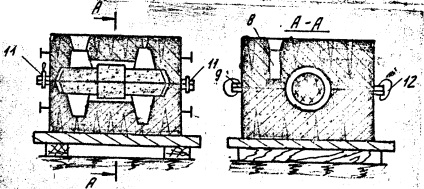

Мал. 6Ескіз моделі.

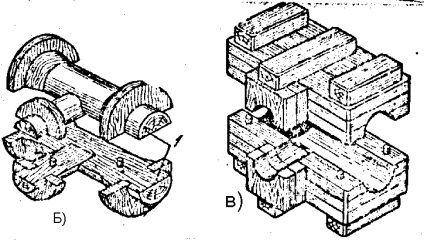

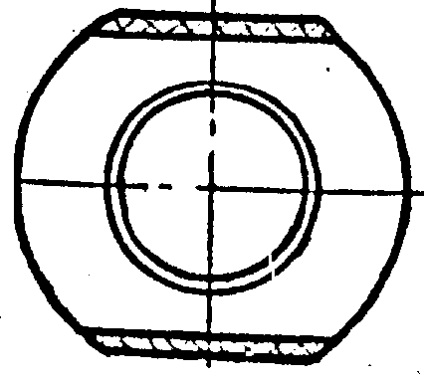

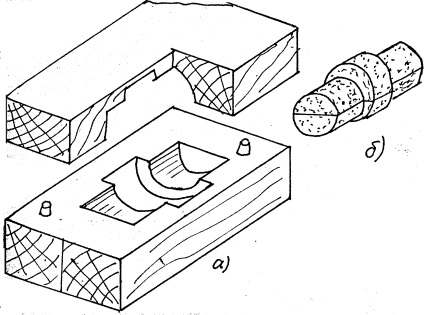

Отвори або внутрішні порожнини виливка оформляються окремими частинами форми - стрижнями, (ливарний стержень- елемент ливарної форми для утворення отвору, порожнини або іншого складного контуру виливки) які виготовляються в стрижневих ящиках (стрижневий ящік- пристосування, що має робочу порожнину для отримання в ній стрижня потрібних розмірів і контурів з стрижневою суміші). Стрижні встановлюються в формі в спеціальних поглибленнях, які оформляються знаками моделей. Моделі і стрижневі ящики роблять з деревини, металу, пластмаси і набагато рідше з інших матеріалів. Вибір матеріалу залежить в основному, від типу виробництва, числа виготовлених виливків і вимог, які пред'являються до відливання щодо точності розмірів і шорсткості поверхні (ескіз стрижневого ящика см. Рис. 7)

Мал. 7. (а - стрижневий ящик, б - стрижень).

При конструюванні моделей і стрижневих ящиків враховують величину усадки металу виливки, тому розміри моделі більше розмірів виливки.

де К-лінійна осаду металу, виражається у відсотках і коливається в значних межах для різних сплавів: чавуну 0,8-1,2%, вуглецевої сталі 1,5-2,0%, алюмінієвих сплавів 1,5-2,0% .

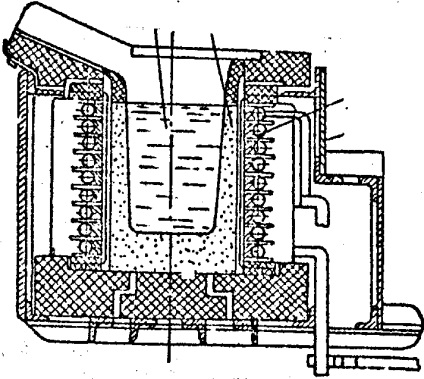

Формувальні і стрижневі суміші та їх приготування. Форма виготовляється з формувальної суміші. Формувальнасуміш для лиття алюмінієвих сплавів складається з кварцового піску - 60%, глини - 30%, закріп (сульфітна барда) - 3%, Протипригарна добавка (бентоніт - 2%), вода - 5%. Так як стрижні відчувають більш високі навантаження при складанні і заливці форми, то використовують суміш, що дозволяють отримати їх більш підвищену міцність. Для алюмінієвих виливків застосовується стрижнева суміш наступного складу: пісок кварцовий - 87%, глина - 8%, закріп - 5%.

Формувальні і стрижневі суміші повинні мати хорошу пластичність, текучість, газопроникність, досить високу міцність і противопригарного. Плинність - здатність суміші під дією зовнішніх сил заповнювати порожнину стрижневого ящика або обтікати модель. Газопроникність - здатність форми і стрижня пропускати гази, що виділяються з формувальних і стрижневих сумішей при заливці сплаву. Якщо газопроникність суміші недостатня, то гази можуть потрапити в сплав, що викличе шлюб виливків по газовим раковин. Противопригарного - здатність суміші не спекаться і не сплавлятися з розплавленим металом.

Формувальна суміш готується при перемішуванні складових компонентів в спеціальних змішувальних бегунах.

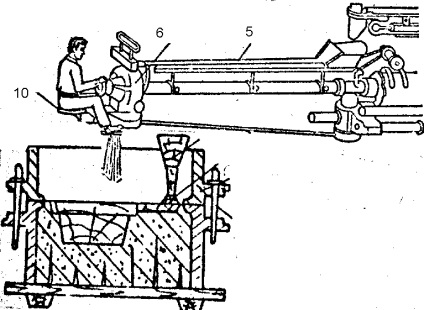

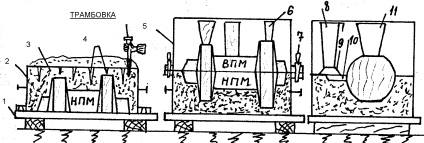

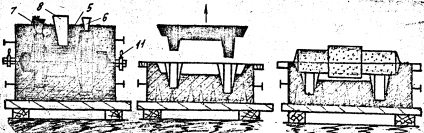

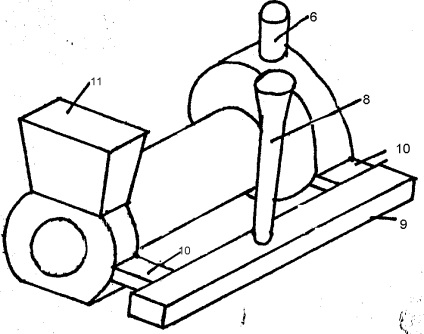

Виготовлення форми та стрижнів. При лиття в землю форми виготовляють роз'ємні, тобто складаються переважно з двох полуформ. Послідовність дій при виготовленні полуформ ручної формуванням наступна (схема формування і складання форми показана на рис. 8). На модельну плиту 1 встановлюють нижню половину деталі (НПМ), модель живильника 10 і нижню опоку 2. Ливарна опока - рамка з перфорованими стінками для утримання формувальної суміші при виготовленні ливарної форми. У опоку насипають формувальну суміш 3 і ущільнюють її різними способами: вручну за допомогою трамбування або машінамі- пресуванням, струшуванням і іншими способами. Після ущільнення надлишки формувальної суміші видаляються лінійкою і з боку ущільнення металевої голкою робляться вентиляційні наколи 4 для видалення з форми повітря і газів при заливці її металом. Потім нижню опоку 2 разом із землею і моделлю перевертають на 180і встановлюють на подмодельной плиті так, що модель знаходиться зверху. За допомогою центруючих штирів встановлюють другу половину моделі, а по штирів 7 ставлять верхню опоку 5. У верхній напівформи крім робочої порожнини роблять канали літніковойсистеми (ЛЗ), за якими в порожнину надходить рідкий метал. Литниковая система, що складається з стояка 8, колектора 9 і живильників 10, це система каналів і елементів форми для підведення в її порожнину розплавленого металу, що забезпечує заповнення та харчування виливки при затвердінні. Для видалення повітря з порожнини форми роблять спеціальні канали 6, які називають випори. Часто в формі роблять додаткову порожнину - ПРИБУТОК (II). Більш докладно призначення прибутку буде розглянуто нижче. Після того як суміш у верхній опоки ущільнена напівформи рознімаються і з них витягуються половинки моделей і елементи, які оформляють литниковую систему.

Виготовлення нижньої напівформи. Установка верхньої половини моделі і к.с.

Виготовлення верхньої напівформи

Витяг моделі з нижньої напівформи

Мал. 7 Схема формування.

При виготовленні стрижня суміш засипається окремо в кожну половину ящика, ущільнюється, зачищається і по площині роз'єму промащується клеєм. Потім половинки ящика з'єднуються по центрирующим штирів, половинки стрижнів склеюються і Целікова стрижень витягується з ящика, після чого він відправляється на сушку, так як невисушені стрижні мають невелику міцність. Після просушування при температурі 150-300стержень стає досить міцним і його можна встановлювати в форму.

Складання форми. Ретельність збірки значною мірою визначає точність розмірів виливки, освіту заток і трудомісткість їх зачистки. Збірку починають з продувки нижньої напівформи стисненим повітрям для видалення сміття і пилу, що потрапили при добуванні моделі і ремонті напівформи. У чисту порожнину напівформи встановлюють стрижні. Після цього нижню напівформи накривають верхній. Операцію здійснюють плавно, ретельно без перекосів верхньої напівформи щодо нижньої. Точність суміщення нижньої і верхньої полуформ забезпечується центрирующими штирями 7. Для запобігання підйому верхньої напівформи статичним тиском металу її скріплюють з нижньої полуформой скобами 12 або ставлять вантажі.

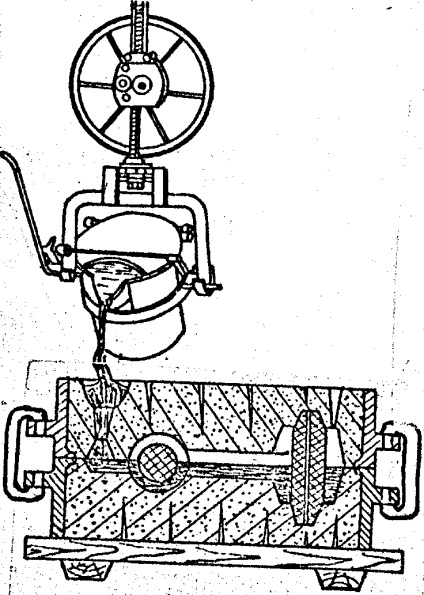

Заливка форм сплавом. (Рис. 1). Сплав заливають у форму за допомогою ковшів ручних або кранових, в залежності від ваги виливки. Приймають наступну температуру сплаву, що заливається: стали 1500-1600, алюмінієвих сплавів 700-780, магнієвих сплавів 680-780.

Вибивання виливків з форми. Після охолодження металу в формі виливок з неї видаляють (вибивають), при цьому форма руйнується. Вибивання виливків з форми можна виконувати, коли температура дрібних сталевих виливків досягає 700-800С, середніх 400-500С. Алюмінієві виливки витягуються при температурі 200-300С. Вибивання ливарних форм в цехах серійного і масового виробництва здійснюється спеціальними механізмами - Вибивні ґрати. На рис. 1 показана виливок з ливникової системою після вибивання її з форми.Отлівку з рис 1 перенести сюди

Відрізка літників прибутків і випоровши. Литники чавунних виливків вибивають. Литники виливків з в'язких металів видаляють дисковими або стрічковими пилками: першими частіше літники сталевихвиливків, другими літники виливків з кольорових металів. Прибутки сталевихвиливків видаляються газорезкі, а прибутку з кольорових металів відрізають пилами.

Очищення виливків. Після вибивання відливок з форми на їх поверхні залишається пригорілі формувальнасуміш, затоки які очищаються в обрубних відділенні цеху. Застосовуються наступні способи очищення виливків. Дробометних або дробоструменевою обробка струменем чавунної або сталевого дробу, що спрямовується на поверхню виливки з великою швидкістю. Обробка ударним дією гідравлічної або пескогідравліческой струменя. На поверхню виливки направляють струмінь води з піском під тиском 35 атм. і очищають її пригоріла до неї формувальної суміші.