Токарі-новатори для підвищення продуктивності праці застосовують ряд способів заточування свердел, що дозволяють значно поліпшити їх ріжучі властивості.

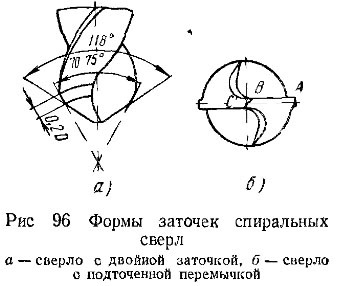

Основними способами заточування, що забезпечують продуктивне свердління, є подвійна заточка свердел і заточка перемички.

Форма ріжучої частини свердла з подвійною заточування показана на рис. 96, а. Сітка для частина його має дві пари різальних крайок: спочатку короткі, що утворюють кут 70-75 °, а потім подовжені, утворюють кут при вершині 116-118 °. Завдяки такій заточування збільшується ширина стружки, зменшується її товщина в найбільш напруженій ділянці різальної крайки, тому зменшується знос куточків ріжучої кромки і підвищується стійкість свердла. Такі свердла затупляются менше свердел з одинарної заточуванням і стійкість їх в 2-3 рази більше під час свердління сталі та в 3-5 разів більше під час свердління чавуну.

Для зменшення сили подачі при свердлінні дуже корисною виявляється подточка перемички на ділянці ВС (рис. 96, б). Завдяки такій подточкой збільшується довжина ріжучої кромки АВ, і, отже, навантаження на одиницю довжини різальної крайки зменшується. Разом з тим зменшується довжина перемички і кути різання на перемичці. Це значно зменшує силу подачі і підвищує стійкість свердел.

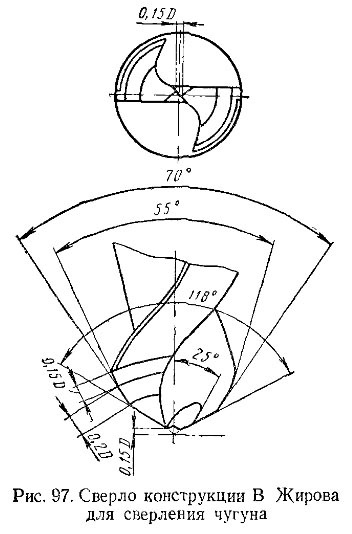

Свердлувальник Середньоволзька верстатобудівного заводу В. Жиров створив нову конструкцію високопродуктивного швидкоріжучого свердла для свердління чавуну (рис. 97).

На відміну від свердла, показаного на рис. 96, а, свердло конструкції В. Жирова виготовляється з потрійною заточуванням. Сітка для частина свердла має три пари різальних крайок (рис. 97): спочатку короткі, що утворюють кут 55 °, потім довші з кутом 70 ° і, нарешті, найдовші з кутом при вершині 118 °. Прорізана перемичка полегшує врізання свердла в оброблюваний метал і зменшує осьове зусилля при свердлінні в 2,5-3 рази. Це дозволяє збільшити подачу і скоротити машинний час, принаймні, удвічі в порівнянні з швидкорізальними свердлами з одинарної заточуванням.

Наявність пари ріжучих крайок з кутом 55 ° призводить до підвищення стійкості свердла в 2-3 рази (при роботі з підвищеними подачами) в порівнянні з швидкорізальними свердлами звичайної конструкції.

Свердла для глибокого свердління. Для свердління отворів на глибину, що перевищує діаметр свердла в п'ять і більше разів, коли умови для охолодження свердла і відведення стружки несприятливі, застосовують спіральні свердла з наскрізними каналами для підведення охолоджуючої рідини до ріжучих крайками свердла (рис. 98). Каналами часто служить мідні або латунні трубки, впаяні в поздовжні канавки на поверхні свердла. Свердла такої конструкції працюють так само, як і звичайні, але, володіючи меншою міцністю по порівняння зі звичайними, допускають роботу з меншими подачами.

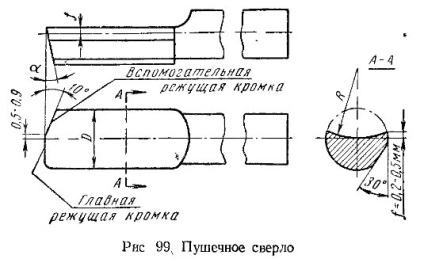

Для обробки більш точних отворів найбільшого поширення набули гарматні і рушничні свердла.

Гарматне свердло (рис. 99) являє собою циліндричний стержень з інструментальної сталі, у якого на робочому кінці зрізана частина матеріалу так, що утворилася при цьому передня поверхня розташовується вище центру на величину ƒ, рівну 0,2-0,5 мм. Свердло має головну ріжучу кромку, спрямовану під прямим кутом до осі свердла, і допоміжну кромку, нахилену під кутом 10 °. Для зменшення тертя на торці свердла заточують задній кут a = 8-10 °.

Гарматне свердло працює з напрямком по попередньо надсверленному отвору; для цього воно має велику оперну поверхню, якої свердло стикається зі стінкою оброблюваної поверхні. Для зменшення тертя свердла об стінки отвори по всій довжині опорної поверхні зрізана лиска під кутом 30 °.

Завдяки гарному напрямку такого свердла забезпечується отримання точного і чистого отвори. Основним недоліком гарматного свердла є поганий вихід стружки, внаслідок чого доводиться часто виводити свердло з отвору і застосовувати рясне охолодження. Однак при великій глибині свердління охолоджуюча рідина до ріжучих крайок надходить недостатньо, тому свердло швидко зношується.

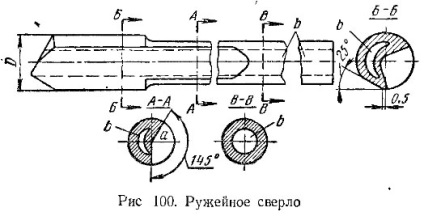

Для свердління глибоких, більш точних отворів невеликого діаметра (від 7 до 20 мм) застосовують рушничні свердла (рис. 100). Ці свердла більш вдосконалені і продуктивні в порівнянні з гарматними з спіральними свердлами.

Рушничне свердло складається з двох частин: робочої частини, виготовленої з швидкорізальної сталі або з твердого сплаву, пустотілого хвостовика з вуглецевої сталі, який приварюють або припаюють до робочої частини. Хвостовик має форму трубки, по внутрішньому отвору b якій подають до ріжучої кромці охолоджуючу рідину під високим тиском (20-30 кг / см2). Ця рідина знижує температуру ріжучої кромки і вимиває стружки, яка відводиться по каналу a. Корпус свердла має вигляд жолоба з розчином країв під кутом 120-145 °.

Останнє оновлення 01.04.10 11:31