Особливості свердління отворів малих розмірів

В даний час мінімальний розмір отворів, одержуваних свердлінням, дорівнює 0,05 мм. Отримання свердлінням отворів менших розмірів обмежена можливістю виготовлення досить якісних і стійких свердел, відсутністю прецизійного високочутливого сверлильного обладнання. До того ж, як показали дослідження, отвори діаметром 0,03 мм, отримані свердлінням, як правило, не мають чітко окресленого контура. Утвориться стружка і задирки стають порівнянними з отвором. Видалення стружки ускладнюється. Тому для отримання отворів менше 0,05 мм ефективнішими є лазерний, електронно-променевої та інші методи.

Безсумнівно, свердління отворів за розмірами, близьким до мінімально граничного значення, має свої особливості в порівнянні зі свердлінням отворів діаметром близько 1 мм і вимагає не тільки спеціального інструменту та обладнання, а й набагато більшої обережності. Промисловістю випускаються стандартні спіральні свердла, мінімальний діаметр яких дорівнює 0,1 мм. Для отримання менших розмірів отворів виготовляють спеціальні свердла. Малі розміри свердел для свердління отворів діаметром 0,05-1 мм, їх обмежена жорсткість і міцність обумовлюють специфічні особливості процесу свердління.

Основною особливістю є більш різке вплив ряду факторів, таких як биття свердла і шпинделя верстата, стан і якість поверхні виробу, величина вильоту свердла, характер і рівномірність подачі. Погіршення кожного з перерахованих факторів може привести до поломки свердла або до отримання неточних отворів. Тому дуже важливим є дослідження впливу кожного з цих факторів на процес свердління, якість поверхні, точність обробки і стійкість свердел.

Перед початком свердління необхідно забезпечити правильну установку свердел в цанзі або патроні, обмежити биття шпинделя і неперпендікулярность його осі до робочої поверхні столу в межах 0,005 мм. Биття різальних крайок свердла має бути мінімальним і не перевищувати значення 0,015 мм. Прийнято вважати, що установка свердел в патроні вважається правильною, якщо при обертанні шпинделя зі швидкістю менше 1,5 тис. Об / хв при візуальному розгляді через лупу з 4-10-кратним збільшенням свердло представляється у вигляді суцільного стрижня без стружкових канавок.

Для більш точної кількісної оцінки биття малорозмірних свердел при установці їх в патроні і вимірювання зносу служить спеціальний прилад. Він складається з плити, встановленої на ній головки стереоскопічного мікроскопа (МБС -2) і кронштейна для кріплення і переміщення оптичної призми, призначеної для повороту зображення досліджуваного свердла на 90 °. Зміна збільшення зображення з 4,8 до 56х здійснюється поворотом гайки. Ціна поділки вимірювальних окулярів при максимальному збільшенні дорівнює 0,015 мм. Окуляри можуть повертатися в трубках для установки шкали в положення, зручне для вимірювання. Джерело світла у втулці, яка разом з кронштейном встановлена на корпусі оптичної головки. Точна фокусування зображення здійснюється переміщенням призми. Якщо умови обробки вимагають вимірювання кута при вершині, то призму можна додатково повернути на відповідний кут і закріпити гвинтом. При необхідності знос свердел можна фіксувати на фотоплівку.

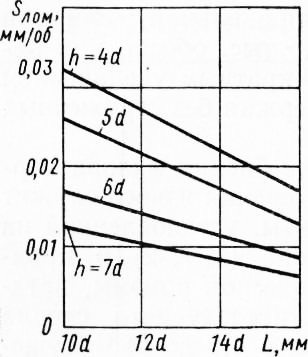

Мал. 1. Графік залежності «ламає» подачі від величини вильоту свердла

При великих значеннях вильоту L свердел і глибинах h свердління изгибная міцність свердел різко знижується. На рис. 32 наведені залежності «ламає» подачі 5Л0М від величини вильоту при різних глибинах свердління (для свердел d = 0,5 мм і V = 3,1 м / хв).

Величина вильоту малорозмірних свердел робить істотний вплив і на продуктивність обробки і стійкість малорозмірних свердел. При великих відносинах Lid під дією зусилля різання відбувається втрата поздовжньої стійкості свердел, внаслідок чого втрачається їх прямолінійна форма, що зберігається під час свердління з вильотом до 10d. Тому у всіх випадках доцільно вести обробку з мінімальним (щодо вільного виходу стружки) вильотом. Якщо ж за технологічними умовами довжина вильоту регламентована, то ефективність використання малорозмірних свердел може бути значно підвищена за рахунок застосування інструменту зі зменшеною довжиною робочої частини, що цілком допустимо, так як глибина отворів діаметром до 1 мм не перевищує (за рідкісним винятком) Ad.

Слід мати на увазі, що під час свердління має місце розбивка отворів внаслідок неминучих биття свердла. Тому під час свердління точних отворів діаметр свердла слід вибирати з урахуванням розбивки отвору і з урахуванням припуску на подальшу калібрування. Останню виробляють калібрувальними пуансонами або кульками спочатку попередньо, а потім «в розмір». Свердління з використанням звичайних трьохкулачковим патронів для кріплення свердел не завжди забезпечує отримання потрібної точності і вимагає додаткового часу на центрування. Застосування ж патронів при великих швидкостях обертання (понад 10 тис / хв) викликає значні вібрації. У зв'язку з цим для кріплення малих діаметрів використовують затискні цанги, мають меншу масу і дисбаланс.