Види сучасних Фрехен і їх застосування

Більшість виробників ріжучого інструменту оптимізують геометрію і властивості інструменту під конкретні оброблювані матеріали. В області виготовлення ливарних форм це сталь P20, CPMV 10 і порошкові метали. Дуже важливо вибрати правильну геометрію і клас міцності інструменту відповідно до матеріалу, що оброблюється, щоб уникнути передчасного зносу або поломки інструменту. Крім того, відповідність інструменту і оброблюваного матеріалу збільшує продуктивність і передбачуваність процесу обробки, що дозволяє зменшити число замін інструменту, відмов і переробок.

При обробці матеріалів твердістю 52 одиниць Роквелла або м'якше, з завданням досить добре справляється звичайний твердосплавний інструмент загального призначення. При більшій твердості матеріалу повинен застосовуватися спеціалізований інструмент, розроблений для обробки твердих матеріалів, наприклад твердосплавні кінцеві фрези з оптимізованої геометрією ріжучої частини і різними покриттями, такими, як нітрид титану і алюмінію. Крім цього покриття, кожен виробник розробляє свої власні види покриттів для цільного твердосплавного інструменту. Фрези зі змінними твердосплавними пластинами з оптимізованої геометрією і спеціалізованим покриттям для обробки твердих матеріалів добре впораються з більшістю порошкових матеріалів високої твердості. Крім того, наявні в продажу різні види ріжучих пластин і фрези з різними видами стружкоотводних пазів і канавок дозволяють оптимізувати процес обробки твердих матеріалів, що використовуються при виготовленні ливарних форм.

Після того, як ви визначилися з типом ріжучого інструменту, необхідно вибрати радіус заокруглення кутів ріжучих поверхонь. Радіус заокруглення повинен бути менше, ніж внутрішні радіуси заокруглення елементів виготовляється форми. Якщо радіус дорівнює радіусу заокруглення кутів форми, може статися так звана «жорстка зупинка» - закусиваніе. Інструмент з меншим радіусом просто плавно пройде по заокругленню. Для чистової обробки рекомендується використання цілісних твердосплавних фрез малих діаметрів, або спеціалізованих цільних твердосплавних фрез для високошвидкісної обробки.

Той же самий принцип вибору радіуса працює і для операцій чорнової обробки - використання інструменту меншого радіуса, ніж радіуси заокруглень елементів форми. І, незважаючи на те, що при обробці залишається більше незбираного матеріалу в кутах деталі, цей принцип дозволяє витримувати постійну і рівномірне навантаження на інструмент на всіх стадіях від чорнової до чистової обробки.

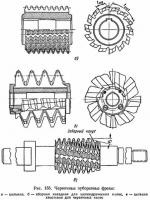

Не менш важлива жорсткість інструменту. Конуси і інші елементи фрези відіграють значну роль в доданні інструменту певної жорсткості. Конструкція більшості фрез або конусна, або ступінчаста. При ступінчастою конструкції перехід від робочої частини фрези до хвостовика здійснюється сходинкою, при конусної конструкції - перехід здійснюється плавно, діаметр ріжучої частини фрези поступово збільшується до діаметра хвостовика. Більшість подовжених фрез мають конусну конструкцію.

Більший кут конусності надає додаткову жорсткість інструменту, проте конструкція форми накладає обмеження на цей параметр, т. К. При невідповідності виникне контакт між неробочий поверхнею фрези і стінками заготовки. Тому необхідно використовувати інструмент з максимально допустимим кутом конусності, проте не перевищує кути ухилу конструкції форми. Наприклад, якщо конструкція форми передбачає кут ухилу всіх стінок в 3 градуси, кращим вибором буде використання інструменту з конусностью 2.5 градуса.

Охолодження і змащування

Відносно мастила і охолодження оптимальне функціонування більшості фрез новітніх конструкцій здійснюється в сухому режимі. Виняток - використання постійного охолодження масляним туманом. При обробці матеріалів підвищеної твердості мастило та охолодження не використовуються, за винятком масляного туману.

Тримачі

Більшість виробників металорізального інструменту рекомендують використання вибродемпфирующих патронів для роботи з сучасними моделями фрез. Навіть найкращий інструмент в посередньому приводу не зможе досягти оптимальної продуктивності і не проходить покладений термін служби, при цьому новітні моделі патронів можуть навіть подвоїти термін служби. Демпфірування вібрації має виняткове значення, особливо при роботі з інструментом великої довжини, при високій швидкості подачі і в чорновому фрезеруванні. Принцип роботи вибродемпфирующих патронів в цілому полягає в тому, що в їх конструкції закладені елементи, рассогласуются гармоніки вібрації, що виникає під час процесу різання.

Траєкторія руху і програмування

Траєкторія руху фрези при виготовленні ливарних форм оптимізується програмним шляхом для того, щоб уникнути критичних навантажень на різальний інструмент або пред'явлення до нього нереальних вимог. Наприклад, для вибірки кута при виготовленні форми програмно задається згладжена траєкторія руху, що виключає різкі повороти, при яких створюється велика поверхня контакту зубів фрези і заготовки, що призводить до виникнення критичного навантаження, яка може пошкодити інструмент. Зазвичай програмується дуга, радіусом перевищує радіус інструменту. Так, якщо використовується 20-міліметрова фреза, програма повинна рухати інструмент по траєкторії з радіусом заокруглення не менше 20 міліметрів, але рекомендується використовувати ще більші радіуси.

Програмування таких згладжених дуг іноді може виявитися нетривіальним завданням, оскільки в разі помилки може привести до гулянню різальних крайок через різних явищ типу підрізання, підхоплення або ударів. Сучасні пакети програмного забезпечення дозволяють точно програмувати згладжені траєкторії. Крім того, гарною підмогою є наявність кваліфікованого програміста, який розуміє принцип взаємодії інструменту, заготовки та використання згладжених дуг. Ключем тут є безперервне, невпинне рух інструменту. У разі, якщо фреза обертається без подачі, наприклад, при зміні напрямку руху, що виникає теплота може серйозно пошкодити ріжучу

Вибираємо верстат для заточування фрез

Підготовка до роботи фрез всіх типів полягає в балансуванні, заточування і установки в верстат.

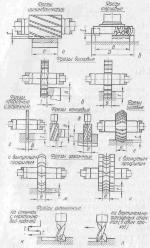

Балансування фрези. Розрізняють два види балансування - статичну і динамічну. Насадні фрези зазвичай балансують статично, т. Е. Без обертання фрези з робочою швидкістю. Неврівноваженість фрези, насадженої на оправлення, виявляють на призматичних паралелях балансування приладу (максимальний діаметр фрези 400 мм); важча частина фрези виявляється внизу. Перевірку роблять 3. 4 рази. Величину неврівноваженості (дисбаланс) встановлюють, прикріплюючи до легкої частини фрези важки (наприклад, шматочки пластиліну). Домігшись врівноваженості, важки зважують. Твір додаткової маси на радіус її прикріплення дає величину дисбалансу (г-см). Для фрез діаметром 120. 180 мм дисбаланс допускається до 3. 5 г-см. Фрезу врівноважують видаленням (сточуванням, висвердлюванням) металу з важкої її частини в неробочій зоні.

Динамічне балансування здійснюється на спеціальних верстатах. Вона дозволяє з високою точністю (залишкова неврівноваженість не більше 1 г \ см) врівноважити не тільки сили, але й моменти. Це особливо важливо для інструментів, що мають велику довжину.

Заточка фрези. При заточуванні повинні забезпечуватися незмінність профілю обробки, кутів різання і рівність радіусів однойменних зубів. Насадні цілісні і складові затилованние фрези заточують по передній грані зі збереженням величини переднього кута у (див. Рис. 2, а). Для цього вісь фрези повинна бути зміщена щодо робочої площині шліфувального круга на відстань H1 = Rsinу, де R - радіус фрези.

Насадні цілісні і складові незатилованние фрези (з прямим потилицею зубів) заточують по передній і задній гранях. Передню грань заточують так само, як і передню грань затилованних фрез. Заточка задньої грані повинна забезпечити незмінність заднього кута а. Для цього при чашковими шліфувальному крузі (див. Рис. 2, в) зуб фрези повинен бути встановлений вершиною нижче її осі на величину H2 = Rsinа.

При відсутності чашкового кола допускається заточка плоским кругом великого діаметра (див. Рис. 2, г). Тоді вісь кола з радіусом R к повинна бути розташована вище осі фрези на відстані H3 - Rкsinа.

Точність і якість підготовки фрези повинні відповідати вимогам, встановленим стандартами. Допускаються наступні граничні відхилення параметрів фрези:

Радіальне биття зубів, мм 0,05 / -

Торцеве биття бічних поверхонь зубів на бік, мм 0,04 / -

Поздовжній вигин, мм - / 0,05

Відхилення контурних дійсних кутів різання від номінальних, °, для лез: торцевих - / 0,05

Відхилення кутів поднутренія і косою бічній обточування при затиловиваніі від номінальних, ± 0,5 / -

Шорсткість заточених передніх, задніх і бічних поверхонь зубів R а, мкм 1,25 / 1,25

Кінцеві фрези. Заточка. Вибір режимів фрезерування.

Найчастіше при обробці дерева або пластика постає питання: якщо твердість фрези значно вище, ніж матеріал деталі, то навіщо заточувати кінцеву фрезу, вона по ідеї не повинна затупитися.

Однак, в побуті ми не замислюємося про те, чому столовий ніж потрібно заточувати після різання дуже м'яких продуктів, таких як хліб або ковбаса. Заточення відбувається досить часто, часом кілька разів на місяць. А скільки разів Ви заточувати ніж?

При цьому всім давно відомо, що гострий ніж буде різати, а тупий ніж - кришити і тиснути. Теж саме стосується кінцевих фрез.

Які матеріали мають твердість, достатню для виготовлення фрез? Наприклад, сталь вуглецева або швидкоріжуча, оскільки твердість у них приблизно однакова (62-65 HRC у вуглецевої, 62-67HRC у швидкорізальної). Твердий сплав теж підійде, адже у твердого сплаву твердість ще вище.

Але крім твердості є ще кілька характеристик, які обмежують використання деяких матеріалів. Наприклад, кінцеві фрези з вуглецевої сталі не роблять. Було виявлено, що при температурі понад 170 градусів починається відпустка стали. При цьому твердість стрімко падає. У швидкорізальної сталі критична температура починається з 490-540 градусів, у твердого сплаву з більш 900-920 градусів. Тому твердосплавні кінцеві фрези мають більш високу стійкість. У науці це явище називаються "красностойкость".

Найгостріший інструмент має мінімально можливий кут заточки. Однак при цьому знижується міцність інструменту. Як то кажуть, "бритва гостра, так мечу НЕ сестра." Як тільки ріжучакромка у інструменту підсіла, пляма контакту стає більше, різко збільшується температура в робочій зоні, знос інструменту відбувається ще швидше, температура підвищується ще більше.

На практиці, при обробці різних матеріалів (при фрезеруванні дерева, навіть твердих порід, пластика) намагаються, по можливості, правильно підібрати кути заточування кінцевої фрези.

Найбільш помітних результатів можна досягти при правильному виборі технології обробки деталі. При цьому:

1. Скорочується загальна час обробки деталі.

2. Поліпшується шорсткість поверхні.

3. Чи продовжується термін життя фрези.

4. Знижується навантаження на обладнання (напрямні, ШВП, шпиндель) і, як наслідок, термін його служби.

А. При чорновій обробці кінцевий фрезою:

1. Вибирайте максимально можливий діаметр кінцевої фрези, определямой потужністю шпинделя і жорсткістю верстата.

2. Вибирайте режими різання, пам'ятаючи про механічної міцності інструменту. Завищені режими можуть привести до поломки інструменту ріжучого інструменту.

3. Правильно вибирайте конфігурацію кінцевої фрези. Пам'ятайте, що канавка зуба фрези повинна бути більше, ніж шар матеріалу, що знімається. Стружка повинна поміститися в канавці і вільно евакуюватися із зони різання. Інакше стружка заб'ється в каналі фрези і інструмент почне тиснути деталь, а не різати (Див. Статтю Режими різання і контроль за стружкообразования).

4. Якщо Ви обробляєте крихкий матеріал (пластик, дерево: дуб, бук, липу, березу і т.д.), то пам'ятайте про те, що завищені режими різання можуть призвести до відколів або навіть повної поломки заготовки.

5. Крім того, звертаємо Вашу увагу, що режими різання визначаються якістю затиску деталі на столі верстата і фрези в патроні верстата, тобто зв'язкою "Верстат-стіл-оснастка-деталь-фреза-патрон-верстат". Поганий затиск призведе до вібрацій системи і виходу фрези з ладу завчасно, шлюбу і нещасних випадків.

Б. При чистової обробки кінцевою фрезою:

1. Використовуйте якісні заточені фрези для отримання кращої шорсткості поверхні.

2. Для отримання необхідної точності обробки деталі зверніть увагу на допуски діаметра використовуваних фрез.

3. Пам'ятайте і про жорсткість системи "Верстат-стіл-оснастка-деталь-фреза-патрон-верстат". Недостатня жорсткість системи може призвести до віджиму фрези і деталі.

На даний момент ГОСТи передбачають наявність п'яти сортів фанери, які відрізняються головним чином наявністю і кількістю допустимих дефектів обробки [1].

сорт Е (еліта). Дефекти не допускаються, крім незначних змін випадкового характеру в будові деревини;

сорт I. Максимальна довжина покоробленности або тріщин для фанери першого сорту не повинна перевищувати 20 мм;

Як можна використовувати фанеру в домашньому господарстві?

На даний момент ГОСТи передбачають наявність п'яти сортів фанери, які відрізняються головним чином наявністю і кількістю допустимих дефектів обробки [1].