Потужність двигуна, при інших рівних умовах, прямо пропорційна кількості горючої суміші або повітря і палива, що надходить в його циліндри через впускні клапана і якості очищення циліндра від відпрацьованих газів через випускні клапана.

Для поліпшення наповнення двигуна діаметр впускного клапана виконується зазвичай великим, ніж випускного. Так як при випуску швидкість потоку відпрацьованої суміші вище, ніж свіжої впускний, за рахунок виштовхування відпрацьованих газів поршнем на такті випуску. При багато клапанної системі, наприклад у двигуна AUDI ADR, діаметр випускний тарілки клапана більше ніж у впускних, але встановлюється 3 впускні клапани і 2 випускних, таким чином, загальна площа впускних клапанів все одно більше. Зменшення діаметра випускних клапанів дозволяє знизити їх температуру і зменшити величину рухомих мас, що припадають на один клапан.

Таким чином, величина впускного отвору визначається діаметром впускного клапана. Діаметр впускного клапана обмежується можливостями розміщення його в голівці блоку, а висота підйому клапана - силами інерції клапанного механізму, які не повинні бути надто великими, щоб уникнути установки занадто сильних клапанних пружин і викликаного цим занадто великого зносу кулачків.

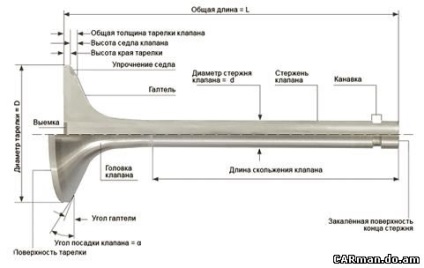

Основними елементами клапана є головка (тарілка) і стрижень (шток). З метою зменшення гідравлічних втрат на впуску і випуску перехід від головки клапана до стрижня робиться, можливо, більш плавним.

Клапана, особливо випускні, працюють високою теплової напруженості, температура тарілки впускного клапана досягає при повному навантаженні двигуна 350-500ºС, а випускного 700-900ºС. Настільки висока теплова напруженість випускних клапанів обумовлюється головним чином їх дуже сильним нагріванням під час процесу випуску. Клапана піддаються так само піддаються корозії дії газів. Матеріал клапанів внаслідок цього повинен володіти стійкістю проти корозії і добре чинити опір зносу, оскільки умови мастила клапана не задовільні.

Для підвищення зносостійкості і продовження терміну служби клапани проходять додаткову обробку, шляхом наварювання спеціального сплаву (стелліта) на робочу фаску клапана.

Для поліпшення антифрикційних властивостей і підвищення зносостійкості стрижня клапана його часто азотіруют або хромують.

Випускні клапана форсованих двигунів іноді виконують порожніми. Заповнює на 50-60% порожнину клапана легкоплавкое речовина (натрій або спеціальні солі) під час роботи двигуна плавиться і енергійно збовтувати, що забезпечує краще відведення тепла від головки до стрижня клапана і тим самим усуває його перегрів. Таким чином, можна знизити температуру тарілки клапана на 80 -150 ° C. Порожні випускні клапани застосовуються переважно з метою зниження температури в особливо небезпечної області галтелі (закругленого переходу).

Для зменшення маси, в сучасному моторобудування знаходять застосування порожнисті, незаповнені впускні клапана.

Впускні і випускні клапана поділяються на:

● Цельнометаллический (монометалевий) клапан. Ці клапани виробляються тільки з одного матеріалу. При цьому вибирається такий матеріал, який підходить до пропонованим вимогам, це висока теплостійкість і антифрикційні властивості.

● Біметалічний клапан. Біметалічні клапана це з'єднання двох металів: матеріалу тарілки клапана з високою теплостійкістю і матеріалу штока клапана, який загартований з боку кінця стрижня клапана, і при цьому володіє високими антифрикційними властивостями для ковзання всередині направляючої втулки клапана. Поєднання цих двох матеріалів виконується за допомогою зварювання тертям.