1. Вивчити технологічні можливості верстата.

2. Вивчити технічну характеристику верстата.

3. Ознайомитися з методикою складання паспорта верстата.

4. Скласти скорочений паспорт верстата.

Обладнання, пристрої та інструменти

1. Металоріжучий верстат моделі 16К20

2. Засоби вимірювання, необхідні для визначення паспортних даних верстата: плоска лінійка (L = 500 мм), рулетка, штангенциркуль, тахометр, кронциркуль, мікрометр, секундомір.

3. Кінематична схема верстата.

1. Вивчити конструктивні параметри верстата моделі 16К20;

2. Скласти ескіз загального вигляду верстата із зазначенням основних вузлів і органів управління;

3. Скласти ескіз і виміряти технологічні параметри робочої зони верстата:

- максимальний діаметр оброблюваної деталі типу диск (рис. 4, розмір Н1),

- максимальний діаметр оброблюваної деталі типу вал (рис. 4, розмір Н2),

- висоту центрів до плоскої напрямної (рис. 4, розмір Н3);

- максимальний діаметр прутка, що проходить в отвір шпинделя (рис 4, розмір d),

- максимальну довжину встановлюється деталі центрах (рис. 5 розмір l),

- величину ходу поздовжнього і поперечного супортів,

- розміри державки різця, що встановлюється в резцедержателе (рис. 4 і табл. 1, розміри h, B),

- розмір від осі центрів до опорної площини резцежержателя (рис. 4, розмір h2).

4. Скласти ескізи шпинделя із зазначенням приєднувальних розмірів (додаток 3);

5. Скласти ескіз задньої бабки, вказати величину ходу і діаметр пиноли, а також номер конуса в пінолі під установку інструменту;

6. Вивчивши кінематичну схему верстата (додаток 1), скласти:

- таблицю чисел оборотів шпинделя;

- рівняння кінематичного балансу, зробити обчислення максимальних і мінімальних чисел оборотів шпинделя і визначити знаменник геометричної прогресії j чисел оборотів шпинделя;

- графік чисел оборотів шпинделя;

- таблицю різьб, метричних, модульних, дюймових і пітчевих;

- рівняння кінематичного балансу для нарізування метричної різьби з кроком t = 1 мм, для модульної різьби з модулем m = 1 мм, для дюймового різьблення 24 нитки на дюйм 1/24, для пітчевих з питчем p = 75;

- таблицю поздовжніх і поперечних подач;

- рівняння кінематичного балансу для максимальної та мінімальної поздовжньої і поперечної подач.

7. Визначити клас точності верстата.

8. Скласти ескіз установки верстата на фундамент (установчий креслення).

9. Визначити за допомогою тахометра і секундоміра фактичні мінімальні і максимальні числа обертів шпинделя і двигуна.

10. Визначити габарити верстата.

11. Визначити масу верстата.

Паспорт верстата - основний технічний документ, що характеризує технологічні можливості, кінематичні, динамічні і експлуатаційні дані, а також конструктивні особливості металорізального верстата. Паспорт металорізального обладнання використовується при плануванні і організації виробництва, проектуванні та реконструкції цехів і заводів, розробки технологічних процесів і встановленні норм часу, налаштування, ремонт і модернізацію верстата. Всі зміни, яким піддається верстат (наприклад, внаслідок модернізації), повинні відображатися в паспорті.

Порядок проведення роботи

1.Конструктівние параметри верстата. Верстат моделі 16К20 містить наступні вузли і механізми: станину, дві тумби, передню бабку, задню бабку, коробку швидкостей, коробку подач, супорт, фартух, ходовий гвинт, ходової валик, гітари змінних шестерень, електро-пускова апаратура, шпиндель.

При вивченні конструктивних параметрів верстата необхідно встановити, за допомогою яких рукояток або кнопок здійснюється управління перерахованими вузлами.

2.Ескіз верстата. Це загальний вигляд верстата з боку робочого місця в масштабі приблизно 1: 100. При розробці ескізу необхідно звернути увагу на місця сполучення вузлів між собою.

Ескіз містить перелік вузлів станкас зазначенням позиції на ескізі і таблицю органів управління із зазначенням номера позиції на ескізі.

3.Технологіческіе параметри робочої зони. Розмірні характеристики робочої зони визначають за допомогою універсальних вимірювальних засобів - штангенциркуля, лінійки і рулетки і проставляють розміри на відповідних ескізах.

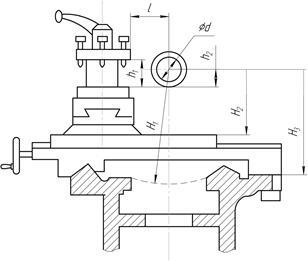

Мал. 4.Технологіческая можливості токарного верстата по діаметру обробки:

H1 - максимально можливий радіус деталі типу диск, яка встановлюється на верстаті; H2 - максимально можливий діаметр деталі типу вал, яка встановлюється на верстаті; Н3 - відстань від осі центрів (ОЦ) до плоскої напрямної; l - максимальний хід поперечного супорта; d - максимальний діаметр прутка, що проходить в отвір шпинделя; b - ширина площі резцедержателя; h1 - максимальна висота різця, що встановлюється в резцедержатель; h2 - висота від опорної площини установки різців до осі центрів

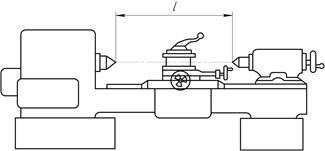

Мал. 5. Технологічні можливості верстата по довжині обробки:

l - максимальна довжина деталі, яка встановлюється в центрах

4.Шпіндель. При вивченні конструкції шпиндельного вузла необхідно звернути увагу на приєднувальні розміри кінців шпинделя і скласти відповідайте ескізи. Заміри здійснюють за допомогою штангенциркуля і лінійки.

5.Задняя бабка. Величину ходу пінолі визначають шляхом переміщення пінолі з одного крайнього положення в інше. При цьому заміряють відстань лінійкою від торця пиноли до торця корпусу задньої бабки. Номер конуса визначають шляхом виміру максимального діаметру конуса штангенциркулем і порівнянням цього виміру з табличними значеннями (табл. 2).

Конуси шпинделів по ГОСТ 2847-78

6. Кінематична схема. Вивчення кінематичної схеми верстата починають з визначення числа ступенів швидкості обертання шпинделя. У структурній формулі для визначення числа ступенів оборотів шпинделя повинен враховуватися не тільки конструктивний, але і кінематичний порядок:

де - число передач в першій, другій і m -й групах, а показник х називається характеристикою розмножувальної групи передач.

Для складання таблиці чисел оборотів шпинделя необхід-мо скласти рівняння кінематичного балансу, кількісно рівні числу ступенів оборотів шпинделя. Запис зручно починати з рівняння для максимального числа оборотів. Діапазон регулювання коробки швидкостей визначають за формулою

а знаменник геометричній прогресії - за формулою

Знаменник геометричної прогресії можна визначити і іншим шляхом, порівнюючи за формулою

На підставі отриманих розрахунків складають графік чисел оборотів.

При складанні таблиць різьб враховують такі співвідношення: для метричної різьби. модульних. дюймових і пітчевих резьб.

Таблицю поздовжніх і поперечних подач становлять, прийнявши за основу кінематичну ланцюг для нарізування метричних резьб.

Рівняння кінематичного балансу для поздовжніх і. поперечних подач становлять з урахуванням передавального відносини фартуха.

7. Клас точності. Закладаються при конструюванні шляхом застосування підшипників для шпиндельних опор. Існує п'ять класів точності підшипників: Н - нормальний, П - підвищений, В - високий, А - особливо високий і С - надвисокий.

Помилки обробки на верстатах різних класів точності мають такі відносини:

8. Установчий креслення. Служить для обліку займаної площі верстатом в цеху, а також для влаштування фундаменту під верстат. Установчий креслення виконують шляхом обміру підстави верстата.

9. Фактичні числа обертів шпинделя. Фактичні числа обертів шпинделя можуть відрізнятися від розрахункових на 10-15%. Помилка пов'язана з точністю інженерних розрахунків і коливаннями напруги в мережі.

10. Габарити. Визначають шляхом обміру за допомогою рулетки, при цьому враховують всі виступаючі частини. Зображується контур верстата в трьох проекціях. На підставі ескізу визначається довжина, ширина і ви-сота верстата.

11. Маса верстата. При відсутності достовірних відомостей про масу верстата її приблизно визначає за формулою

де - обсяг сайту, який визначається за допомогою вимірів довжини, ширини і висоти; k - коефіцієнт заповнення простору, k = 0,3; g - питома маccа стали, g = 7,8 г / см 3.

1. Назва роботи.

3. Обладнання, пристосування, інструменти.

4. Ескізи, згадані в цих методичних вказівках.

6. Результати всіх вимірювань занести в таблицю (дод. 4).

Лабораторна робота № 3