Підготовку статора до перемотуванні починають з видалення і очищення пазів від старої обмотки (вручну сталевими щітками, що обертаються електродрилі і т.д.), а також від пошкодженої ізоляції. При утрудненому зняття старої ізоляції пазів статори малих габаритів після зняття обмотки занурюють в гарячу трансформаторне масло, розм'якшує залишки ізоляції.

Потім статори або ротори великих машин очищають дрантям, змоченою розчинником (наприклад, бензином). Статори, ротори і деталі невеликих машин промивають в 2 - 3% -ому розчині каустика температурою 70 - 80 ° С (розчин перемішують стисненим повітрям), потім промивають в гарячій воді і сушать.

В очищеному від бруду статорі ретельно перевіряють стан сталевих пакетів, зачищають пази від задирок, підтягують шпильки, що стягують сердечник, і мегомметром вимірюють опір ізоляції. Пази і торцеві частини сердечника і натискних шайб забарвлюють лаком. Нажімниє шайби і пази ізолюють.

Для полегшення подальшого ремонту машини в процесі зняття старої обмотки складають супровідну записку, що містить такі елементи:

призначення, тип і заводський номер машини, найменування заводу-виготовлювача;

кількість і схему з'єднання фаз, потужність, напруга і струм, частоту обертання, число пар полюсів; внутрішній і зовнішній діаметри статорної сердечника, включаючи вентиляційні канали, кількість і ширину каналів, кількість і розміри пазів; перетин мідної обмотки, марку проводу, кількість проводів в пазу і паралельних проводів, крок секції (котушок) по пазах, опір секції (котушки) і фази; схему з'єднання обмоток;

розміри секції (котушок); середню довжину витків і секції (котушок);

ізоляцію секції (котушки), прямий частини, згинів, висновків, похилої частини, головки; використовуваний ізоляційний матеріал і його розміри;

ізоляцію паза, розмір і кількість прокладок;

розмір клинів;

ізоляцію нажімной шайби, обмоткодержателя і т.д.

В даний час в ремонт в основному надходять електродвигуни єдиної серії А і АТ загальнопромислового призначення зі всипними обмотками (що складаються з м'яких котушок, намотаних круглим проводом). Ремонт останніх складається з наступних основних операцій: заготовки ізоляційних деталей, намотування котушок, укладання і просочення обмоток.

Заготівля ізоляційних деталей. До початку ремонту електродвигуна заготовляють все ізоляційні деталі в повному комплекті.

Матеріали, з яких виготовляють ізоляційні деталі, готують наступним чином. Електрокартон, що надходить зазвичай у великих великовагових рулонах, перемотують в рулони менших розмірів масою до 10 - 15 кг і просушують у вертикальному положенні в сушильній печі при температурі 90 - 95 ° С протягом 1 - 2 год. Гарячий електрокартон просочують в лляній олії або натуральній оліфі і знову сушать в печі при тій же температурі протягом 3 - 4 год. Допускається також сушка просоченого електрокартону на повітрі. В цьому випадку час сушки залежно від навколишньої температури збільшують до 24 - 36 год. При сушінні як в печі, так і на повітрі рулон електрокартону повинен бути розпущений, щоб між окремими шарами був зазор.

Потім визначають варіант розкрою матеріалу з мінімальними відходами. Заготовки для пазових коробок та інших деталей нарізають на важільних ножицях з обмежувальними і притискними планками таким чином, щоб напрямок волокон покладеної в паз коробки збігалося з поздовжньою віссю електродвигуна. Лакоткань розрізають під кутом 45 °, а склотканина - під кутом 15 ° до осі полотна.

Пазові коробки можуть бути закритими або відкритими. При відкритому виконанні, коли пазовая коробка не перекриває котушку під пазовим клином, ширина заготовки однакова для всіх верств ізоляції і визначається периметром паза. При закритому виконанні, коли коробка перекриває котушку під пазовим клином, ширина внутрішнього шару на 20 - 30 мм і більше повинна перевищувати інші шари. При цьому в процесі укладання обмотки краю коробок виступають з пазів і оберігають ізоляцію проводів від пошкодження, що особливо важливо при застосуванні проводів марок ПЕЛБО, ПЕЛШО з порівняно тендітної емалевої ізоляцією.

Крім пазових коробок, до початку ремонту готують: прокладки для укладання в середині паза між сторонами котушок, міжфазні прокладки, ліноксіновие трубки для ізоляції з'єднань проводів Внутримашинное з'єднань і вивідних кінців, а також пазові клини. Довжину міжфазних прокладок визначають вильотом лобових частин, а ширину - кроком обмотки. Пазові клини виготовляють з просоченої і просушеної деревини твердих порід (бука, берези) або з текстоліту.

Намотування котушок. Як вказувалося, всипні обмотки виготовляють з проводів круглого перетину. Сортамент мідного дроту для виготовлення обмотувальних проводів досягає 80 розмірів. В даний час виготовляють дроти з волокнистої, емалевої і комбінованої емалево-волокнистої ізоляцією.

Різні види або марки обмотувальних проводів мають умовні літерні і цифрові позначення. Сортамент обмотувальних проводів наводиться зазвичай в заводських інструкціях або довідниках по ремонту обмоток електричних машин.

Для обмоток електродвигунів єдиної серії А і АТ кількість проводів обмежена 34 розмірами, а марок - двома. Більшість обмоток виконано проводом діаметром 1,25 - 1,62 мм. У багатьох випадках провід одного і того ж розміру застосовують для обмоток різних електродвигунів шляхом зміни числа паралельних гілок в фазі.

Для електродвигунів 3 - 5-го габаритів всіх типів і електродвигунів 6 - 9-го габаритів типів А, АТ, АП, АОТ і АК застосовують дріт марки ПЕЛБО, а типів АТ, АОС, АОП - марки ПС Д.

Котушки всипною обмотки бажано мотати з одного проводу. Це забезпечує їх компактність і правильну форму. Котушки, намотані з двох і більше паралельних проводів, складніше укладати в паз: підвищується ймовірність перехрещення проводів в пазу (хрестів), що є однією з причин обмоточного шлюбу через пошкодження ізоляції проводів при ущільненні котушки в пазу. Максимальна кількість паралельних проводів в котушці - три.

Котушки, що складаються з чотирьох паралельних проводів, є винятком.

Разом з тим укладання в пази дроту діаметром 2,5 мм і більше також утруднена через його жорсткості і тягне за собою пошкодження ізоляції проводу та розрив вильотів пазових коробок. Тому провідники котушок, діаметр яких перевищує 2,5 мм, розбивають на два однакових паралельних, але більш тонких дроти. Діаметр замінює дроти повинен бути в 1,41 рази менше діаметра замінного дроти. Наприклад, для заміни дроту діаметром 1,62 мм слід взяти два паралельних провідника діаметром 1,62. 1,41 = 1,5 мм. Розмір перевіряють за встановленими нормами і використовують провід найближчого стандартного діаметра (1,16 мм). При відсутності потрібного дроти котушку мотають проводом іншого розміру і марки ізоляції або двома більш тонкими, але різними між собою по діаметру проводами.

Котушки для всипні обмоток намотують на верстатах зі спеціальними шаблонами, що мають кілька осередків, що дозволяють виробляти намотування декількох котушок одним безперервним проводом, що спрощує процес монтажу Внутримашинное-них з'єднань. Число осередків вибирають рівним або кратним числу котушок в групі. Для електродвигунів малої потужності число осередків повинно дорівнювати кількості котушок в фазі. Розміри котушок при перемотуванні визначають по заводському виконанню. Слід враховувати, що у електродвигунів малої потужності котушки м'які і податливі, тому важливим є не форма котушки, а точне вимірювання довжини витка.

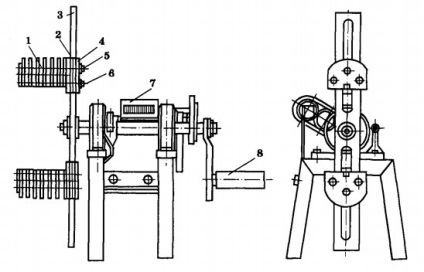

Необхідну форму котушці надають в процесі її укладання в пази статора. На рис. 1 зображений верстат з ручним приводом для намотування м'яких котушок. Зміна розмірів намотуваних котушок досягається пересуванням колодок шаблону по коромисла. У зв'язку з тим що число витків в котушках обмоток електродвигунів єдиної серії порівняно невелика, а зайві або відсутні можуть стати причиною шлюбу, точність їх відліку має велике значення. Тому верстат є лічильник оборотів.

У електродвигунах єдиної серії малої потужності застосовують концентричні одношарові обмотки. Для намотування катушечной групи таких обмоток служить ступінчастий шаблон, число ступенів якого дорівнює кількості котушок в групі.

Укладання обмоток - одна з найбільш відповідальних операцій технологічного процесу ремонту. Перед укладанням обмотувальник повинен детально ознайомитися з обмотувальної-розрахункової запискою ремонтується електродвигуна.

Мал. 1. Верстат з ручним приводом для намотування котушок:

1 - колодка шаблону; 2 - повзун; 3 - коромисло; 4 - планки;

5 - шпилька; 6 - гайка; 7 - пристрій для вимірювання обертів; 8 - ручка

Активна сталь статора повинна бути справною, так як проводити будь-які механічні роботи після укладання обмотки неприпустимо: це може привести до пошкодження її ізоляції обмоток. Статор має бути повністю підготовлена до укладання обмотки, пази прочищені, продуті і перевірені їх розміри. Всі ізоляційні деталі і котушки обмотки також повинні бути підготовлені.

Кожен обмотувальник крім звичайного вимірювального і монтерского інструменту (плоскогубці, круглогубці, кусачки, сталевий і дерев'яний молотки, мірні лінійки і ін.) Повинен мати спеціальний набір інструментів.

Робочим місцем обмотувача є поворотний стіл, що дає можливість повертати статор.

Звичайний спосіб укладання двошарової обмотки (з підйомом кроку) полягає в тому, що крокові котушки (в кількості, що дорівнює кроку обмотки) укладають нижньою стороною на дно паза, залишаючи верхню сторону неуложенние. Потім укладають верхні і нижні боку інших котушок. Верхні боку крокових котушок укладають останніми. З огляду на те що вони знаходяться в расточке статора, ускладнюється процес укладання обмотки, особливо при малих діаметрах розточення. Тому в електродвигунах з малими діаметрами розточення обидві сторони крокових котушок укладають на дно паза. Решта котушки, крім котушок останнього кроку, укладають як в двошарової обмотки (одна сторона котушки - на дно паза, друга - вгорі паза). Котушки останнього кроку укладають обома сторонами вгорі паза.

Спосіб обмотки вибирають в кожному окремому випадку. Однак при першому способі обмотка виходить більш правильною і має акуратний вигляд.

Технологічний процес укладання обмотки повинен починатися з перевірки симетричності розташування пазових коробок. У тому випадку, якщо пазові коробки вони не закривають обмотку, для запобігання їх від пошкодження при закладці проводів котушки в шліци вставляють тимчасові напрямні вкладиші.

Котушку, що підлягає укладанню, розташовують над пазом, що знаходяться в самому низу розточення, і, користуючись спеціальною пластинкою, проштовхують все провідники котушки. Щоб уникнути перехрещення провідників в пазу укладання їх виробляють в тому ж порядку, в якому вони намотувалися на шаблон. При цьому уважно стежать, щоб всі провідники розташовувалися паралельно один одному. Потім, кожного разу повертаючи корпус статора на одне пазове розподіл, укладають на дно паза всі інші котушки першої катушечной групи. Після цього в пази закладають междуслоіние прокладки, а початок і кінець катушечной групи надійно прикріплюють стрічкою, шпагатом або «панчохою» по зовнішньому контуру головок лобових частин крайніх котушок. Вивідні кінці розташовують паралельно проводам котушки. Таким же способом укладають нижню сторону котушок наступного катушечной групи, здійснюючи до тих пір, поки не будуть заповнені боку всіх котушок, що входять в крок.

Після цього в пази укладають як нижні, так і верхні боку всіх котушок, причому після укладання нижніх сторін в пази закладають междуслоіние прокладки, закріплюють початку і кінці груп, а потім верхні боку котушкові груп. У тому випадку, якщо при укладанні допущений перекіс междуслойних прокладок, вони не тільки не ізолюють боку котушок, покладених в один паз (котушки можуть належати різним фазам), але і можуть стати причиною браку при ущільненні обмотки.

Закладка верхніх сторін котушок - більш відповідальна і трудомістка операція, ніж закладка нижніх сторін, так як частина паза вже заповнена проводами нижньої котушки і між-шарової прокладкою. Перед закладанням проводів верхніх котушок проводиться ущільнення проводів в пазу. Для цього в паз вставляють ущільнювач і просувають його по междуслойной прокладці, одночасно б'ючи по ньому молотком для опади обмотки. Перед укладанням проводу верхніх котушок ретельно вирівнюють і через шліц закладають в паз. У деяких випадках після укладання частини проводів верхньої котушки доводиться повторно ущільнювати паз.

Після укладання всіх витків з паза видаляють направляючі вкладиші, знову ущільнюють дроти в пазу, закладають під-клинові прокладки і заклинивают паз. Товщину пазового клина вибирають таким чином, щоб забезпечити досить щільне, але не надмірне закріплення проводів в пазу.

У тому випадку, якщо конструктивним виконанням передбачено перекриття країв пазової коробки, легкими ударами молотка через ущільнювач оббивають краю коробки по всій довжині паза, натирають клин парафіном, зрізають його кінець на конус на довжині 3 - 5 мм і заводять його в паз з торця пакета стали . Потім, не виймаючи ущільнювач з паза, легкими ударами молотка забивають клин, просуваючи ущільнювач попереду клина і притискаючи їм краю коробки. У тих випадках, коли пазові коробки виконані без загину, клин вставляють всередину пазової коробки.

Процес забивання клину не відрізняється від описаного раніше, але здійснюється з особливою обережністю, не допускаючи заїдання пазової коробки забиває клином.

Після укладання верхніх сторін котушок і заклинювання пазів в лобових частинах між котушковими групами встановлюють прокладки під перші котушки кожної групи. Ці прокладки називають міжфазни-. Вони є ізоляцією між сусідніми котушками, що належать до різних фаз. Форма міжфазних прокладок повинна повторювати форму лобових частин обмотки з припуском в 5 7 мм по всьому контуру для поділу нижніх і верхніх сторін котушкові груп. Перед укладанням останніх котушок не закладених раніше в пази верхні боку котушок першого кроку відгинають до центру розточення для того, щоб створити можливість укладання нижніх сторін.

Ручна намотування котушок на шаблоні вимагає великих витрат праці і часу. Щоб прискорити процес намотування, а також зменшити кількість пайок і з'єднань, застосовують механізовану намотування котушок зі спеціальними шаблонами, що дозволяють послідовно намотувати все котушки однієї катушечной групи або фази.

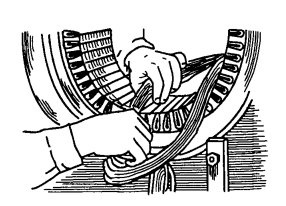

Готову котушкову групу укладають в пази (рис. 2). Закінчивши укладання котушок в пази статора і розклейте-новку обмотки, збирають схему. Потім перевіряють правильність з'єднань, а також відсутність замикань між фазами і «на корпус» шляхом подачі напруги 1 - 1,5 кВ апаратами СМ-1 або СМ-2. Останній має меншу масу, габарити і діаметр електронно-променевої трубки, тому його застосовують як переносний прилад.

Після перевірки правильності складання і відсутності дефектів в обмотці дроти обмотки з'єднують пайкою або зварюванням, приєднуючи до початків і кінців фаз вивідні дроти ПРГ. Для двигунів потужністю до 25 кВт дроти обмотки зазвичай з'єднують електродугової зварюванням кліщами, підключеними до зварювального трансформатора 380-127 / 36-1-2 В, а понад 25 кВт - пайкою твердими припоями МФ або олов'янистими-свинцевими припоями ПОС-40 або ПОС-50 . Як флюс застосовують каніфоль.

Мал. 2. Укладання в пази котушок всипною обмотки

Ремонт роторів з короткозамкненою обмоткою. Коротко-замкнутий ротор ремонтувати легше, ніж обмотку статора, так як схема його обмотки дуже проста. Після видалення старої обмотки в пази ротора забивають нові роторні стрижні з червоної міді, заготовлені за розмірами старих. Замикають кільця виготовляють з матеріалу, що має більший опір, ніж стрижні (наприклад, з бронзи). Стрижні з замикаючими кільцями з'єднують пайкою твердими припоями або зварюванням. Після цього ротор протачивают і балансують. Коротко-замкнуті обмотки роторів часто виготовляють з алюмінію відливанням. При цьому найбільш частими ушкодженнями алюмінієвих роторів є розриви і тріщини короткозамикающего кілець, а іноді і обриви стрижнів. Неглибокі тріщини запаюють припоєм марки А, а пере ротори розплавленим алюмінієм. При перезаливка алюміній спочатку виплавляють в печі при температурі 700 - 750 ° С, а потім заливають ротор статичним, відцентровим або вібраційним способом під тиском.