Вугілля відомий людству давно. Однак тільки з розвитком металургії, з появою пароплавів, паровозів і електростанцій, що працюють на вугіллі, різко зросли його видобуток і використання. Особливо велике значення придбав кам'яне вугілля, коли з нього навчилися отримувати багато цінних продуктів.

Вугілля, так само як і нафта, складається в основному з вуглецю і водню. Вони знаходяться у вугіллі у вигляді дуже складних з'єднанні вуглеводнів, з великим числом атомів вуглецю і водню в кожній молекулі. Ці великі і дуже складні за своєю будовою молекули нестійкі: досить нагріти вугілля, як виходять окремі газоподібні, рідкі та тверді вуглеводні.

Коли вугілля спалюють, наприклад, в топці котла, то з нього теж виділяються газоподібні і рідкі вуглеводні. Але вони тут же згоряють. От якби можна було спочатку виділити з вугілля всі ці цінні речовини, а вже потім використовувати його як паливо! І такий спосіб був знайдений. Для цього вугілля нагрівають без доступу повітря. Такий спосіб переробки вугілля широко застосовують в промисловості.

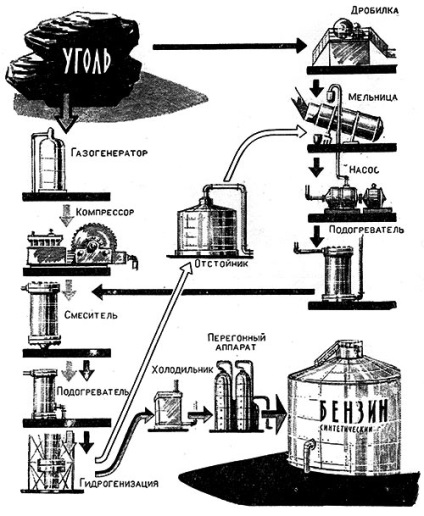

За такою схемою з вугілля отримують синтетичний бензин

При термічній переробці вугілля велике значення має температура нагріву, так як від неї залежить отримання тих чи інших продуктів розкладання. Так, якщо вугілля нагрівати без доступу повітря до 500-600 °, то з нього виділяється первинний газ - суміш газоподібних вуглеводнів і первинна смола - суміш рідких вуглеводнів. Але рідкі вуглеводні, що містяться в смолі, при цій температурі випаровуються. Виходить суміш газів з парами смоли. А вугілля після виділення з нього газу і смоли перетворюється в напівкокс, який має вигляд твердих пористих шматків. Цей спосіб переробки вугілля називається напівкоксування.

Суміш газу і парів охолоджують, і смола виділяється з неї у вигляді рідини, по в'язкості і кольором нагадує нафту. У кожному кубічному метрі первинного газу міститься 70 г легких бензинових фракцій - газового бензину. Для виділення його газ пропускають через шар масла, яке затримує і поглинає бензинові фракції. Очищений газ - хороше паливо.

Напівкокс горить без диму і кіптяви і дає високу температуру. На великих теплових електростанціях, де витрачають багато вугілля, вигідніше спочатку переробити його на напівкокс. Інженери підрахували, що якщо перевести тільки одну електростанцію потужністю 100 тис. Кет з вугілля на напівкокс, то одночасно з електроенергією за одну лише добу можна отримати 150 Т смоли і близько 250 тис. М³ газу.

В смолі міститься багато фенолу, який застосовується для виробництва пластмас і барвників. З фенолу отримують також інший дуже цінний продукт - саліцилову кислоту, з якої готують такі ліки, як аспірин і салол. Якщо первинну смолу обробити розчинниками, наприклад сумішшю спирту і бензолу, то з неї можна виділити гірський віск, який йде для виготовлення меблевих лаків, мазей та інших продуктів.

Штучний бензин з кам'яного вугілля отримують методом гідрогенізації: вугілля насичують воднем і отримують рідке паливо з великою теплотворною здатністю. Розмелений в дробарці вугілля змішують зі смолою і отриману пастоподібну суміш підігрівають в підігрівачі з додаванням водню. Потім в апараті для гідрогенізації при дуже високому тиску і температурах вугілля переходить в рідкий стан і насичується воднем. Отримане рідке паливо прямує в перегінні апарати для розділення на фракції, а частина його - для повторного змішування з вугіллям.

Однак такий спосіб отримання бензину складний і дорогий, тому в даний час в СРСР переважну частину бензину одержують з нафти.

Найбільш широко застосовують інший спосіб термічної переробки вугілля - коксування. Він полягає в нагріванні вугілля без доступу повітря до 900-1000 °.

Вугілля попередньо дроблять на шматочки розміром не більше 3 мм. При коксуванні з нього виділяються газоподібні вуглеводні - коксовий газ і рідкі - кам'яновугільна смола, а шматочки вугілля ущільнюються і спікається в тверду пористу масу - кокс. Його застосовують як паливо і для відновлення оксидів руди в доменному виробництві.

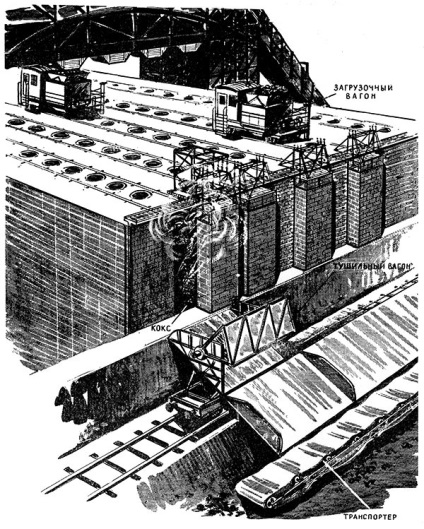

Коксування вугілля виробляють в коксових печах. Їх, як правило, об'єднують в коксові батареї - по 40-60 печей у кожній. Коксова піч має вигляд вузької камери довжиною близько 14 і заввишки до 5 м. Ширина її всього близько 50 см. Це зроблено для того, щоб вугілля добре прогрівався. Обігрівають вугілля гарячим газом через бічні стінки камери, викладені вогнетривкою цеглою.

Якщо подивитися на коксову батарею в розрізі, то вона нагадує листковий пиріг: кожна дріб'язок камера відокремлена від іншої опалювальним простінком, в якому проходить гарячий газ. По обидва боки камери закриваються дверцятами. Зверху над камерами по рейках рухається завантажувальний вагон, з якого через завантажувальні люки засипають в камери вугілля.

Після того як камера заповнена вугіллям, його розрівнюють за допомогою спеціального механізму - планується. Дверцята герметично закриваються, і починається процес коксування.

Коксовий газ і пари смоли відсмоктуються з камер вентиляторами в газосборнік. При нагріванні до 500-600 ° з вугілля, як і при напівкоксуванні, виділяються первинний газ і первинна смола. Суміш газів і парів смоли, проходячи в верхню частину камери, через високу температуру частково розкладається. Виходять коксовий газ і кам'яновугільна смола. При подальшому нагріванні з вугілля додатково виділяються гази, а сам вугілля спікається і утворює коксовий пиріг. Процес коксування триває близько 16 год.

Після закінчення коксування спеціальна машина - коксовиталківателей - виштовхує в бічну дверцята розпечений спечений коксовий пиріг. Коксовиталківателей рухається по рейках уздовж всієї коксової батареї і по черзі виштовхує готовий кокс з камер. Кокс падає по жолобу з великої висоти в гасильний вагон і розбивається при цьому на окремі шматки. Електровоз підвозить вагон з розпеченим коксом під охолоджувальну вежу, де він охолоджується водою. Після охолодження кокс сортують на шматки однакового розміру і відправляють на металургійний завод.

У коксовому газі, що виходить з камер, міститься у вигляді пари кам'яновугільна смола і ряд інших хімічних речовин. У кожному кубічному метрі його міститься близько 120 В смоли, до 40 Г бензолу і близько 10 Г аміаку.

Тому з коксового газу спочатку відокремлюють всі ці речовини і ретельно очищають його на очисних установках. З нього також виділяють піридин, який застосовують для виготовлення деяких ліків, зокрема пірамідону.

Коксовий газ - хороше паливо. Його використовують для обігріву коксових печей. Але в ньому містяться метан, водень, окис вуглецю, етилен та інші речовини, які використовуються як хімічна сировина.

Кам'яновугільну смолу теж піддають переробці. Її переганяють на трубчастої установки і розділяють на окремі фракції: легке, середнє і важке масла, антраценовое масло і пек. З легкого, середнього і важкого масел отримують такі хімічні речовини, як бензол, фенол, нафталін. З антраценового масла отримують антрацен. Його використовують для виготовлення барвників. Нафталін застосовують для виготовлення барвників, медичних препаратів і в побуті. А пек йде на виготовлення толю і на покриття для доріг.

Якщо суміш коксу і вапняку нагріти до 3000 ° в полум'ї електричної дуги, то вийде карбід кальцію. А якщо карбід кальцію опустити в воду, утворюється ацетилен. В даний час значна кількість цього газу отримують саме таким способом.

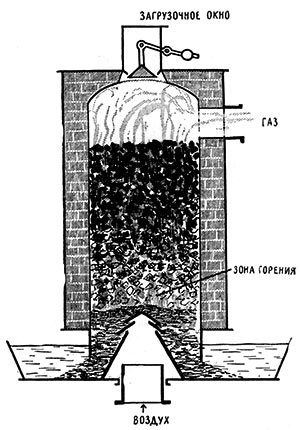

Один із способів переробки вугілля - його газифікація. При такому способі переробки тверде паливо - вугілля перетворюють на газоподібне - горючий газ.

Спалювати в котельних газ зручніше, ніж вугілля: не утворюється золи, не треба витрачати зусилля для подачі вугілля в топку: газ сам по трубі буде надходити в топку і згоряти.

Газифікацію вугілля виробляють в газогенераторах. Це вертикальна піч з вогнетривкої цегли. Зверху в неї засипають вугілля, а знизу продувають повітря. У газогенераторе відбувається неповне згоряння вугілля, і газ, багатий окисом вуглецю та іншими летючими продуктами, йде по трубі.